低倍発泡シート 自動車 品質担保荷姿改善

板金部品の通い仕切のトータルコストダウン

2021/04/07

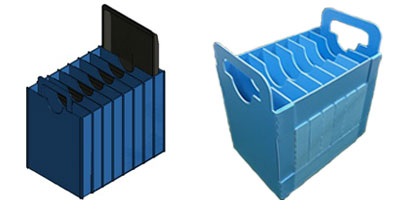

改善前

自動車用の板金部品は高発泡ポリエチレン袋で1製品ずつ梱包し、段ボール箱にいくつかまとめて入れて出荷している。

袋は使い捨てなので、出荷毎に袋の購入と廃棄が大量に発生し、併せて袋詰め作業・開梱作業も発生している。

また、輸送中に袋が破れてしまい、製品に傷が付いてしまうという問題も発生した。

改善後

低倍発泡ポリプロピレンにて専用の仕切を作製した。

袋無しで収納しても製品に傷がつきにくい材質を選定することで、袋を廃止することができた。

これにより、袋の購入・廃棄コストの削減・袋詰め・開梱作業コストの削減に成功した。

更なる改善効果として、以下の点が挙げられる。

①仕切に入れることにより、入数の明確化

②仕切に取っ手があるので箱からまとめて製品を出せるので、開梱作業時間の短縮

<袋購入費の削減>

40円/枚×12,000枚/年として、年間480,000の資材コスト削減

<袋詰め作業時間の削減>

(改善前)80秒/箱 (改善後)20秒/箱 = 60秒/箱の削減

1,500箱/年として、年間25時間の作業時間短縮

<開梱作業時間の削減>

(改善前)80秒/箱 (改善後)15秒/箱 = 65秒/箱の削減

1,500箱/年として、年間27時間の作業時間短縮