真空成形トレイの品質管理を徹底解剖!

- 真空成形

シートの厚み不足、成形不良、割れ欠け、フランジ、バリ…。

真空成形トレイの製造過程では様々な品質トラブルが発生する要素があります。

一般的に起こりうる品質問題の特徴と、品質に対するTSKの取り組みについてまとめました。

真空成形トレイの品質問題

ブリッジ

成形品の角や高低差のある所に橋のような形をした樹脂の塊が形成されている状態を「ブリッジ」と呼んでいます。ブリッジがあると衝撃を受けたときにそこから割れが発生することがあり、注意が必要な成形不良となります。

TSKでは、ブリッジが4mm以上発生した場合や、高さが20mm以下の製品ではブリッジの高さが20%を超えた場合に不良品とする基準を設けて対応しています。

シート偏肉(厚み不足)

トレイの深さや熱のかけ方によって、成形前後で本来のシートの厚みより薄い部分が発生します。

極端にシートの厚みが薄くなると、トレイに内容物をセットした際に機能を満たさない不具合が発生してしまいます。

弊社のこだわりポイントとしてはプラグ技術と成形機が挙げられます。

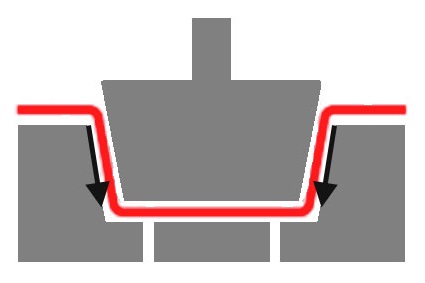

真空成形トレイは成形の際にシートが大きく引き延ばされるところほど薄くなる特徴があります。一番シートが引き延ばされるトレイの底部にも厚みを持たせるため、プラグと呼ばれる器具を押し当ててトレイ上部や側面のシートを底部に引き延ばします。

TSKの設計力とプラグ技術の組み合わせによって、当初は対応が難しいと思われた深絞り(高さのあるトレイ)の形状にも対応することができ、お客様に満足いただいた事例があります。

また、成形機のこたわりポイントとしては、温度設定などの成形条件を記憶できる設備にあります。このメモリー機能によって、不具合なく成形できた前回生産時の成形条件を即座に再現できる設備を有しています。細かな設定による職人技が必要な成形工程において、安定した品質の量産品を作り出す役割を担っています。

シートの黒点

真空成形トレイのもととなるシート(PET、PPなど)には不純物が紛れ込んでしまうことがあります。この不純物を「きょう雑物」と呼んでいます。

シートの内側に入り込んでいるため、トレイの内容物に直接接触することはありませんが、トレイの見栄えや品質への印象に関わってくる問題となります。

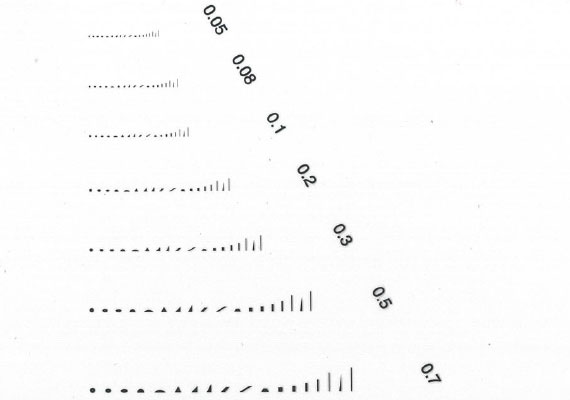

TSKではチェックシートを用いて使用可否の判断を行っています。

チェックシート(一部抜粋)

穴

成形の際に熱のかかり具合によってシートが薄くなった部分に穴が開いてしまう不具合が発生します。

シートの厚みや素材ごとに異なる成形機での温度管理も穴の発生有無に関わってきます。

TSKでは穴が発生した場合、検査の際にすべて不良品として廃棄しています。

バリ(抜き不良)

プレス機でトレイの周りの余分なシートを抜く際に、ささくれ立った状態のことを指します。

特に、厚みのあるシートをプレスする際に発生しやすくなります。また、プレス機の精度によっても発生頻度にバラつきが出る不具合となります。

弊社のこだわりポイントとしては最新のプレス機の導入と抜き型の刃の構造が挙げられます。

他社の真空成形トレイメーカーでは油圧式のプレス機を主に使用していますが、弊社では4支柱サーボモーター式のプレス機を使用しているのが特徴です。抜き型の接地面を4つある支柱それぞれで高さを微調整することができます。このプレス機を用いることで100分の1の精度で調整が可能となり、バリ発生の抑制につながっています。

また、何度もテストを繰り返して最適化された抜き型の刃の厚みと、複数の素材を組み合わせた刃の構造もバリ対策としてこだわっているポイントとなります。

弊社では2mm以上を不良品とする検査基準でバリの発生に対応しています。

面反り(ツイスト)

穴と同様に、成形の際に熱のかかり具合によって発生する不具合の1つとなります。

熱のかかり具合によって思わぬ方向に反りが発生し、良品・不良品の判断が難しくなります。

TSKでは定盤と呼ばれる検査設備を用いて面反りの度合いを測定しています。

2.5mm以内は良品としていますが、必要に応じて顧客ごとに設けた基準に沿って検査を行っています。

コンタミ(異物・不純物混入)

電子部品や精密部品、医薬品などを内容物とする真空成形トレイにコンタミが発生した場合、大きな品質トラブルになります。

帯電防止機能のあるシートもありますが、その分コストアップになります。

生産ラインにオリジナルのアルミパイプ台車を用い、生産工程の作業効率はもとより、より高品質な製品の製造を目的としたラインを独自に作り上げています。

アルミパイプ台車は真空成形トレイの製造に欠かせない帯電防止の効果があり、材料の荷受けから完成品の出荷までのコンタミの混入を抑えるライン作りに注力しています。

まとめ ―TSKの品質へのこだわり―

ISO9001を取得

ISO9001に準拠したマネジメントシステムを構築し、顧客満足度向上に向けて継続的な改善に努めています。社内にISO事務局を設け、ISO9001に求められる規格の社内管理を継続して行っています。

DR ―デザインレビューの運用―

それぞれの品質問題への対策はその都度発生する不良品を取り除く必要が出てくるため、抜本的な対策としては不十分です。

TSKでは、新規開発段階での品質確認のフローとしてDR(デザインレビュー)を運用しています。技術的に問題なく製造できるかどうかなどを営業・設計・製造・品質の担当者が検証し、量産化する仕組みを導入しています。

また、できるだけ上流段階で課題をつぶすことで後戻り防止やスムーズな量産移行へとつながります。

企画DR

案件依頼書をもとに、営業担当と設計担当で案件の進行や加工方法について初回確認を行います。

試作DR

製品要求事項シートをもとに、顧客からの品質要望に基づいているか、設計内容に無理がないかといった点を営業担当や設計部員間で確認を行います。

量産DR

実際に工場で加工を行い、加工性に問題がないか製造部門に確認を行います。