電動車の性能を支える「バスバ」輸送の最先端

- 真空成形

電動車の急速な普及により、自動車業界は大きな転換期を迎えています。特に、電動車の主要部品であるパワー半導体やバスバ、コネクタなどの精密部品は、従来の内燃機関車両にはない高い精度と品質が求められています。しかし、これらの部品をどのように安全かつ効率的に輸送し、組み立て現場まで届けるかという課題があります。部品メーカーとしては製品の品質だけでなく、輸送や包装の効率化も重要な要素となります。

包装材の1つである真空成形トレイは、部品の形状に合わせてぴったりフィットするように設計され、従来の包装材に比べてさまざまな利点があります。この記事では電動車用部品メーカーの皆様に、真空成形トレイがどのように効率的かつコスト効果の高い包装手法を提供できるかを具体的にご説明いたします。

従来の包装材の限界

まず、多くの電動車用部品メーカーが直面している課題について考えてみましょう。従来の包装材であるダンボールやプラダン仕切りでは柔軟性に欠ける、部品に合わせた精密な設計が難しいために部品が傷ついたり、輸送中に動いてしまうことがあります。

さらに、部品の形状が複雑であればあるほどこれらの包装材では必要な保護を提供できず、輸送中の破損リスクが増加します。特に電動車部品は高電圧を扱うため微細な傷や粉塵が致命的な問題を引き起こしかねません。

加えて、従来の包装材では部品の複雑な形状に対してスペースを無駄にすることが多く、輸送にあたっての積載効率が低下します。空きスペースが発生することで必要以上に多くの輸送コストがかかるだけでなく、保管スペースの無駄も発生します。つまり、従来の方法では品質リスクとコストの増加が避けられないのです。

真空成形トレイで品質リスクとコスト増加を解消する必要性

こうした課題を解決するのが「真空成形トレイ」です。部品の形状に合わせて精密に成形されるため、輸送中に部品が動いたり傷ついたりする心配がありません。特に電動車向けのバスバやインバーターなどの形状が複雑でデリケートな部品でも、トレイの中でしっかりと固定されて安全に輸送できるよう設計できます。

真空成形トレイのもう一つの大きな利点はスペース効率の向上です。トレイの中に部品を効率よく配置できるため、コンテナやトラックに積載できる部品の数が増え、輸送コストを大幅に削減できます。例えばバスバの場合、トレイの中に2段積みできるように設計し、輸送効率を4倍に向上させた事例もあります。これによりコンテナの空きスペースが減少し、最大限の積載が可能になりました。

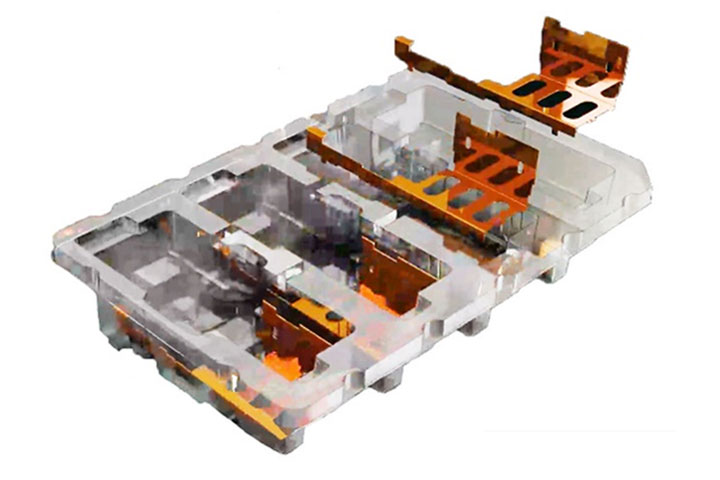

▲初期の包装設計。コンテナに2段入らず、無駄なスペース発生の原因に

輸送コストの無駄を解消する必要性

想定される輸送費として、40フィートの海上コンテナを使用した場合では1回の輸送に約20万円から25万円のコストがかかることが一般的です。もし1コンテナあたり4,300個のバスバしか積載できない場合、1個あたりの輸送コストは約46円から58円となり、これが月間3万個の輸出となると、総輸送コストは140万円から175万円にもなります。

近年、コンテナの不足による輸送コストの上昇や輸送リードタイムの延びによって海上輸送が製品の競争力に影響を与えるインパクトが大きく、効率改善が不可欠となっています。

海外輸出における空きスペースから生じるコスト負担

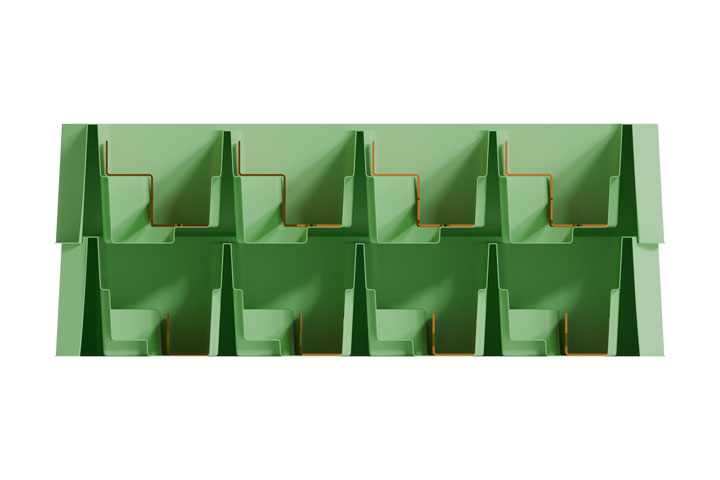

バスバは電力配線のための特殊な形状をしており、その形状に合わせた効率的な配置が求められます。ここで真空成形トレイの設計が活躍しました。新たな設計では真空成形トレイを2重に重ねて収納する方法が採用され、1マスに2つのバスバが入る形状になりました。

さらに、1段目のバスバ上部に余裕を持たせることで2段目のトレイをその空間に入り込ませ、段積み時の高さを抑える工夫も施されました。

▲トレイの中にトレイを重ねるアイデアで劇的改善

これにより1コンテナ当たりの積載数が従来の4倍に増加し、1回の輸送で約17,200個のバスバを輸送できるようになりました。1コンテナの輸送費を20万円とした場合に1個あたりの輸送コストは約12円にまで低減が見込まれます。月間3万個のバスバを輸送する場合でも2回の輸送で済むため、総輸送コストは40万円にまで削減されます。

従来のコストが140万円から175万円だったことを考えると、輸送費は70%以上の削減が実現されることになります。

新しい真空成形トレイ設計で収納効率4倍を達成

さらに、新設計の真空成形トレイは耐久性が高く複数回使用可能な素材を採用しているため、包装費の面でも大きなコストダウンが見込まれます。従来のトレイを使い捨てる場合、トレイ単体のコストが1個あたり数百円かかっていたのに対し、再利用可能なトレイを使うことでトータルのコストは大幅に削減されました。

また、作業現場での労働効率も向上します。真空成形トレイを用いることで部品の取り扱いがより簡単になり、作業者が部品をトレイから取り出しやすくなるため、包装や開梱の時間を短縮できます。これにより、物流作業がスムーズになり、人的リソースの削減にもつながります。

コスト削減と品質向上で電動車の開発を支える

このように真空成形トレイの設計改善により輸送効率が大幅に向上し、輸送コストが削減されました。包装費も含めたトータルのコスト削減効果を考慮すると、従来の方法に比べて大幅なコストダウンが可能となり、製品の競争力を高める輸送体制を実現しています。

電動車用部品の輸送において、真空成形トレイは品質管理とコスト削減を同時に実現するための強力なツールです。従来の包装材では対応しきれなかった輸送中の部品保護やスペース効率の向上が期待できます。

私たちTSKは、専門スタッフがお客様のニーズに合わせた最適な設計や材料選定をご提案いたします。電動車市場での競争力を高めるための包装ソリューションとして、ご一緒に課題解決に取り組んでみませんか?TSKが全力でサポートいたします。