工業部品の工場間/構内輸送を最適化する包装設計

- 包装設計

包装は、物流の形を決め、物流全体に大きな影響を及ぼします。工場間輸送や構内輸送に用いられる「通い箱」を例に挙げて、物流包装で要望として多いコストダウン・輸送効率・品質に対して取り組んできた事例をご紹介していきます。

TSK株式会社では、包装材の設計から試作、開発までを一貫してサポートしております。

ぜひお気軽にご相談ください。

部品の運搬を「最適化」。マルチな素材を組み合わせた包装設計

包装資材のお悩み3選!コストダウン・輸送効率・品質を解決する課題解決型の包装設計

自動車部品や精密部品の運搬でこのようなお悩みを抱えていませんか?

■物価や原油価格の高騰による包装資材コストの上昇を抑制したい!

■部品通い箱で、部品と仕切りとの擦れによる粉の発生やコンタミ混入といった品質トラブルをなくしたい。

■入数や積載効率を上げることで、年々上昇する配送費用の抑制につなげたい。

【通い箱の設計ポイント】

包装資材の改善提案で課題解決に導いてきた事例をご紹介します。

■通い箱にはTP箱やプラダン箱・テクセルなど、内装材にはパロニア・エペランなど様々な素材の選択肢があります。材質・形状変更で緩衝性能や機能を損なうことなくコストダウンを提案致します。

| 外装 | 保護シート(蓋) | パレット |

|---|---|---|

|

・プラコン ・プラダン ・テクセル ・スミセラー |

・不織布 ・導電/帯電防止シート ・ミラーマット ・防錆シート ・真空成形 蓋 |

・プラパレ ・段ボール ・スチール |

| 内装材(発泡材) | 内装材(成形品) | 内装材(発泡シート) |

|

・エペラン ・サンテック ・ライトロン ・サンペルカ ・イノアック ・EPSブロック ・ウレタン |

・真空成形トレイ ・発泡成形品 |

・Pボード ・パロニア ・エフセル ・スミセラー ・デュラウッド ・ポーレンシート |

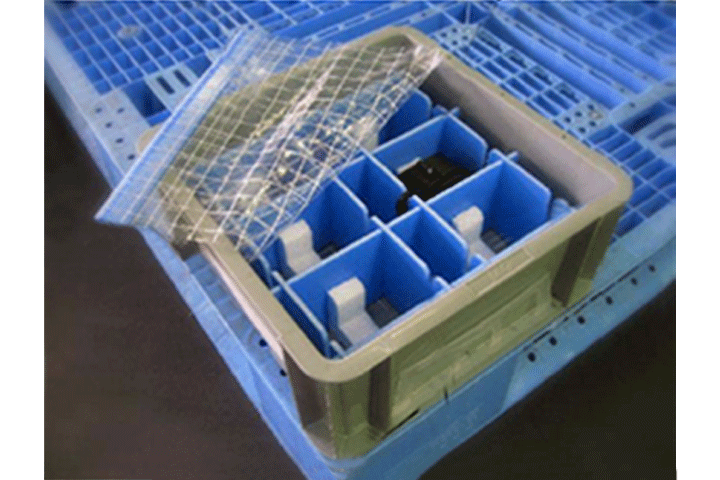

■オーダーサイズで作製できる真空成形蓋でコンタミ対策と中身の可視化を両立。井桁仕切りから耐摩耗性の真空成形トレイに切り替えて粉の発生対策に。どのように部品の品質を保って目的まで運搬するかをご提案致します。

■井桁仕切りから積み重ね可能な真空成形トレイに変更することで通い箱内の入数改善になるなど、緩衝材の材質・形状変更で入数改善をご提案致します。

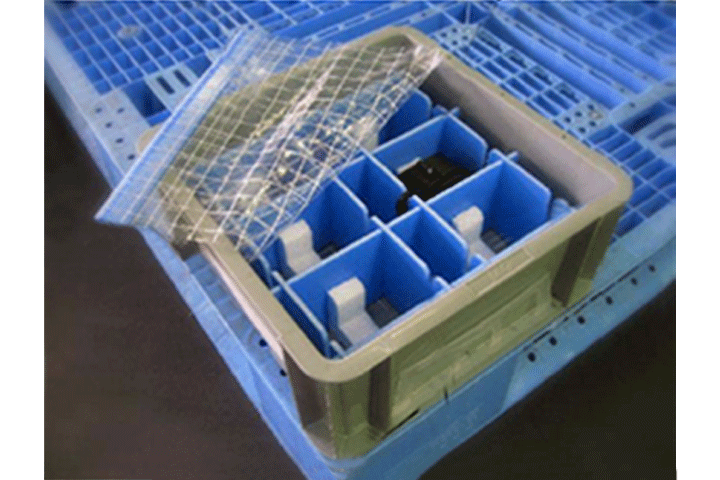

課題解決事例:収納容積を最適化!入数を改善した包装設計

部品の入数を最適化して輸送量UP&輸送費カット!通い箱の内装材で大きく変わる運搬コスト!

部品輸送でこのようなお悩みを抱えていませんか?

■既存のサンボックスを使い回ししたいが、部品が思ったほど収納できない。

■2024年問題に備えて、部品の輸送効率を上げたい。

■輸送費削減のため包装資材の見直しを進めたいが、どう手を付ければいいかわからない。

【改善事例のポイント】

サンボックスやプラダン箱といった部品通い箱の内装材を形状変更することで部品の収納容積を削減し、輸送効率の改善をした事例となります。2024年問題が迫る中、運送便が確保できるかどうか、輸送費が上昇するのかどうかといったことはまだまだ不透明な状況です。その中でできる対策として、少しでも部品輸送の効率化・包装コストの見直しを進めておくことが事前にできる対策となります。

■通い箱の内寸を最大限に有効活用できる内装材を設計提案致します!

■通い箱への部品の収納容積の削減で、輸送費・保管コストの削減に!

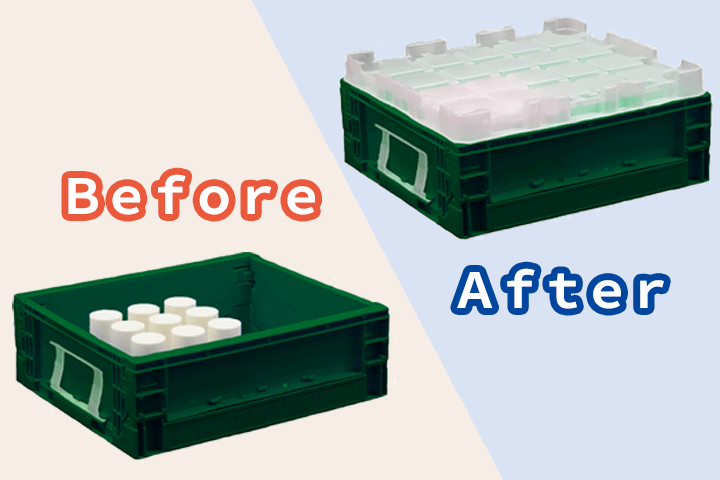

課題解決事例:高さ調整に蓋を活用して自動車部品の輸送効率を改善

2024年問題に備える!通い箱の積載効率改善とコストダウンを加速させるオリジナル蓋

部品輸送においてこのようなお悩みを抱えていませんか?

■工場間輸送で複数部品でサンボックスを通い箱として活用しているが、箱から部品がはみ出すため段積みできず困っている。

■構内輸送において部品の種類ごとに通い箱を準備しているが、部品の種類が増えてきて通い箱を共有化し、コストカットできないか検討している。

【改善事例のポイント】

真空成形でサンボックスの高さを補う蓋を作製することで段積みを可能とし、輸送効率を改善した事例となります。

■段積みできるように真空成形の蓋を作製しました。

■違うサイズのサンボックスを新たに購入することなく運用することができました。

■箱寸法を超える部品を入れても段積みが可能になりました。

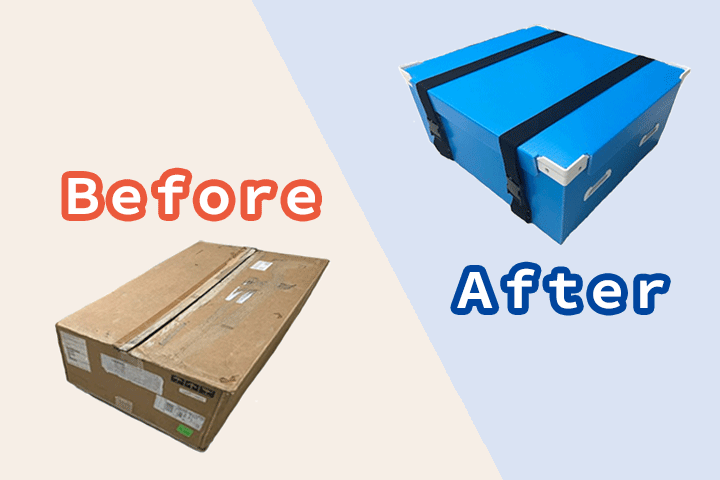

課題解決事例:コンパクトな包装で出荷作業を楽にする!

リターナブル容器で出荷梱包の「コスト・品質・入数」を最適化!

出荷梱包でこのようなお悩みを抱えていませんか?

■出荷箱と中に入れる製品のサイズが合っておらず、隙間を埋めるために緩衝材を無駄に使用し、梱包時間もかかっている。

■出荷箱のサイズが大きく、台車やパレットまで抱えて移動する作業に安全面の不安がある。

【改善事例のポイント】

必要な量の内装材と通い箱でコンパクトな包装設計を!

産業機器で梱包材に通い箱を導入した事例のご紹介となります。

■取っ手付きの通い箱にしたことで、安全に製品の移動ができるようになりました。

■対象物の電子機器に対して、適正なサイズで適切な内装材を組み合わせて梱包することで過剰包装になっていた包装材と作業時間のコスト削減になりました。

■段積みするときにコーナーを利用してズレを防止し、整然と積載できるようになりました。

まとめ|包装のお困りごとは現場の物流デザイン・TSK株式会社までご相談を

ここまで工場間輸送・構内輸送に用いられる包装の特徴や改善事例などをご紹介してきました。

様々な種類の包装資材から、輸送方法や部品の形状などの特徴を見極めて最適化を図るのが包装設計の基本となります。現状の包装設計に対して、コストダウンや輸送効率改善・品質改善といった複合的な要素を改善していくことも包装資材に求められる要素になってきています。これから部品設計を検討しようとしている方には、ぜひ考慮に入れておきたいポイントになります。

TSK株式会社では、包装資材の設計から試作・開発までをサポートしますので、ぜひお気軽にご相談ください。