technology 解決できる課題

EV用樹脂部品の輸送品質改善

EV用樹脂部品の輸送においてこのようなお悩みを抱えていませんか?

- 輸送中、緩衝材で保護しきれず部品が破損してしまうことがあり、品質トラブルによる、ロスの発生を減らしたい。

- 異なる樹脂部品で共用できるトレイを採用し、金型費用の削減ができないか検討している。

緩衝材との接触を防ぐ真空成形トレイ輸送

Before 樹脂部品の破損による、ロス品の発生

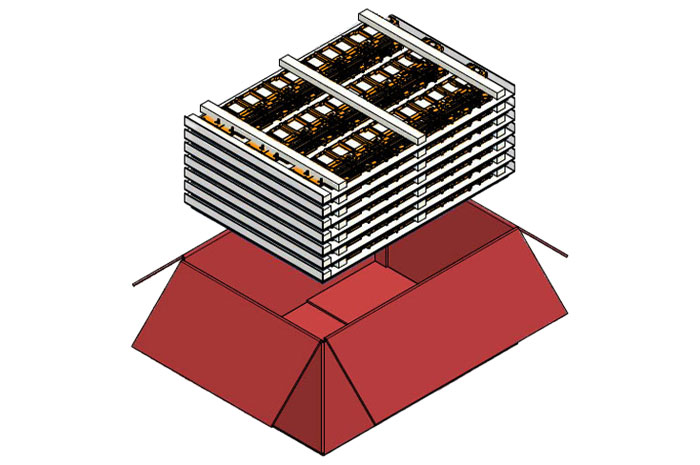

プラダンと発泡シート、発泡材の組み合わせの包装形態でEV用樹脂部品を輸送していた。

ヒンジ部分が発泡材で保護しきれておらず、部品同士の接触などで品質トラブルとなる白化が起きていた。また変形に注意が必要であるピン部分に発泡材が緩衝し、折れにつながるなどの問題が発生。輸送品質改善のため、より良い包装方法がないか悩んでいた事例となります。

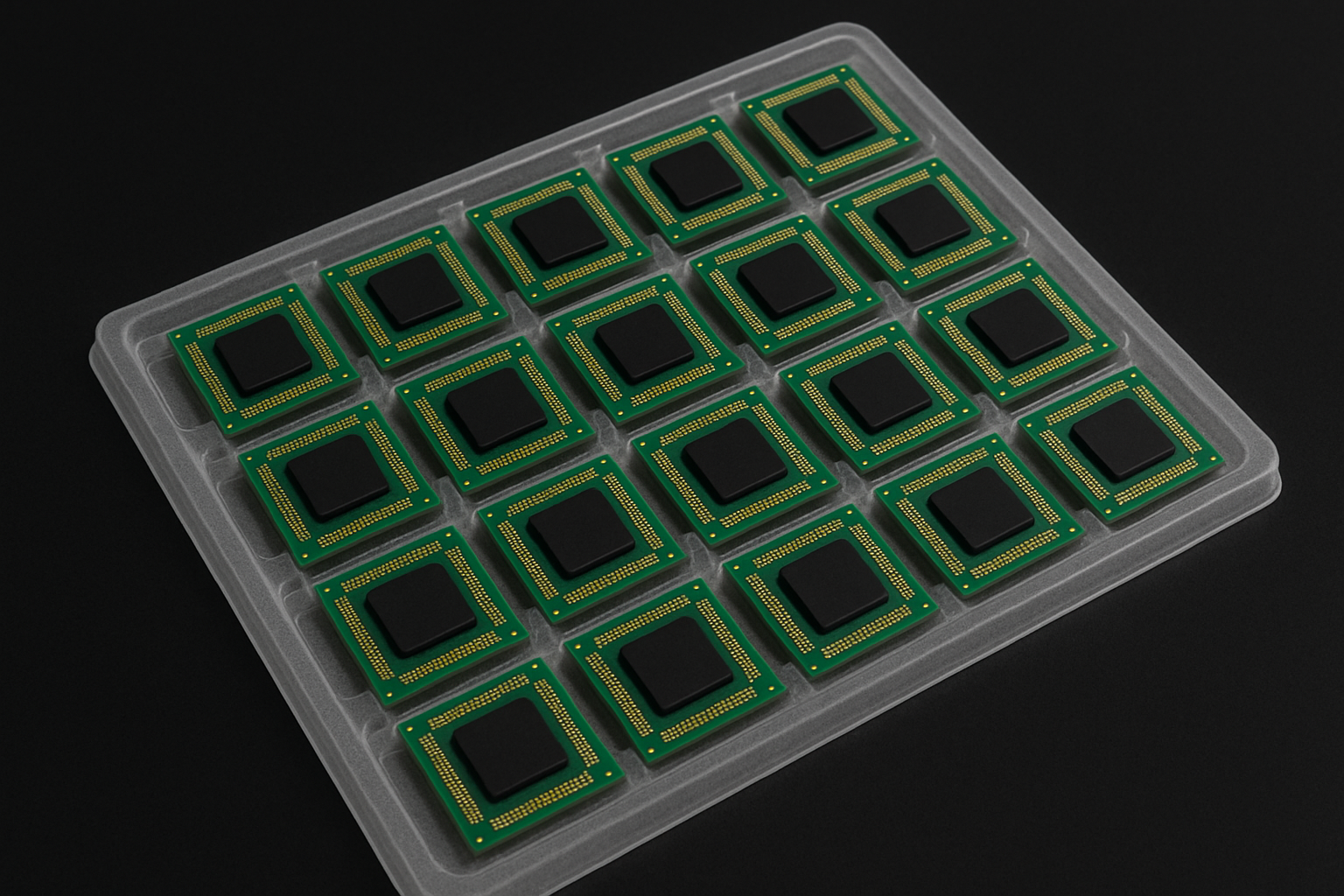

After 凹凸に合わせた真空成形トレイで、品質改善!

デリケートな電子部品や曲がってほしくない突起などを保護するため、「逃がす」形状を採用し、品質問題を改善した事例となります。

ポイント

①真空成形トレイにセットする輸送形態に置き換えることで、破損していたヒンジやピンの部分の品質を改善。

②トレイ化することで、ポカヨケや金型費用の削減につながった。

真空成形トレイ化のポイント

ヒンジやピン部分の品質改善の他にも、トレイ化することにはプラスアルファのメリットがあります。

1.ポカヨケとしてヒューマンエラー防止

トレイに配置する際に縦横・裏表が違うと部品が入らなくなる形状にすることで、作業ミスの物理的な防止につなげることができました。

2.異なる樹脂部品で共用できるトレイで、金型費用削減

以前は4種類の樹脂部品それぞれにあわせた緩衝材を使用していましたが共用できる形状にトレイ化し、金型費用の削減や複数の資材を管理する手間の削減につながりました。