technology 解決できる課題

真空成形パッドに切替えて資材スペースを削減

部品輸送においてこのようなお悩みを抱えていませんか?

- 部品輸送のための包装が過剰となっており、包装作業や開梱作業に時間がかかっている。

- 部品包装のための緩衝材で倉庫スペースがとられており、保管スペース削減が課題となっている。

倉庫のスペース改善!真空成形パッドを導入

Before

モニター周辺機器の出荷包装の事例となります。段ボール箱の内装材にEPSパッドを用いていることに課題感がありました。

ポイント① 保管スペースがとられる発泡材

立体的に成形されたEPはスタッキングができず、輸送や保管にコストがかかります。廃棄する際にも同様の問題が発生します。

ポイント② 高額な初期費用

EPS緩衝材を新規量産する場合、100万円以上の高額な型代が必要になり、初期投資がネックになっていました。

After

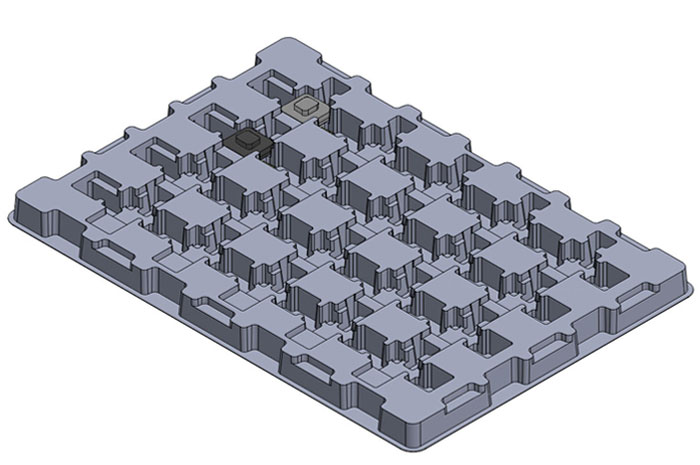

真空成形のサイドパッドの導入事例となります。

真空成形パッドを活用する場合、空洞の空間が大きく空いているため、製品重量や求められる緩衝性能により設計が力が求められます。今回は製品に求められる緩衝性能の「落下高さ80cmで70G」をクリアし、EPSからの切替を実現しました。

ポイント① 資材の保管スペース 1/8!

真空成形パッドは「ネスティング」保管できることが最大の利点です!EPSパッド1個の体積で真空成形パッドは8段積み重ねが可能に。保管や包装作業のスペース改善となります。

ポイント② 初期費用は約1/5にダウン!

EPSでは高額な金型費用がかかるのに対し、今回の事例の真空成形緩衝材ではその約1/5(※1)の費用に!輸送・保管コストなどと合わせて大きなコスト削減になります。

(※1 大きさ・形状により削減費用が異なります。)

今回の事例のポイント

1.ネスティング保管できる真空成形パッドに材質変更し、包装資材の保管スペースを大幅削減しました。

2.EPSパッドと比較して金型代が安価なため、初期費用を抑えた包装材の購買につながります。