3Dプリンター試作

- 真空成形

3Dプリンター試作とは

| 真空成形トレイの試作を作る方法として、簡易型や金型の他に3Dプリンターを用いた試作方法にも対応しております。 |  |

メリット

真空成形トレイの製造には金型が欠かせません。本来の金型製造機であるCNCで成形型を削る場合、量産の金型製造もしなければならないため試作型の準備には製造日程の調整を行う必要があります。

試作スピードに欠けてしまうため、急ぎで試作品を必要とする場合に3Dプリンターを活用しております。

また、数万円かかる金型を必要としない点や、トレイへの収まり具合を確認するためにトレイの一部分のみの試作で済ませることもあるなど、3Dプリンター試作は他の試作方法と比較してコストメリットが出やすい試作方法です。

試作にあたって

3Dプリンター試作はトレイのポケットに入れる製品の収まり具合の確認に向いた試作方法となります。また、真空成形トレイはPETやPP、PSといった材質を採用する場合が多くなりますが、量産品と異なる材質での試作となります。

深絞りにするためにトレイの肉厚を確認しなければならない形状や、材質別の使用感を確かめるための試作には不向きな方法となります。

主な材質

3Dプリンターで出力できる主な材質は2種類です。

・PLA(生分解性プラスチック)

※出力したものをそのまま試作としてお客様にお渡しする場合に使用します。

・ABS(合成樹脂)

※出力したものを成形型として使用する場合に使用します。

試作事例

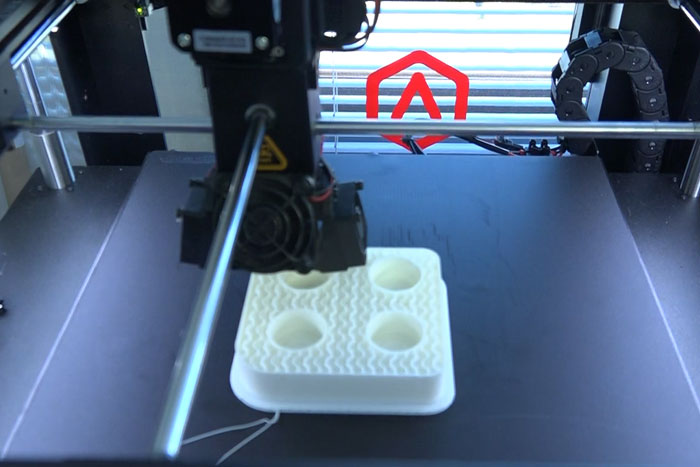

事例1

ヒストン用トレイの3Dプリンター試作の事例になります。トレイへの部品の収まり具合が試作の確認ポイントとなっており、トレイの一部分の試作で事足りる案件でした。

量産のトレイサイズは310×235(mm)を予定して設計していましたが、4ポケット分の96×105(mm)にサイズを限定して試作することで、通常必要な試作型の型代の削減と試作日数の短縮につながりました。

|

|

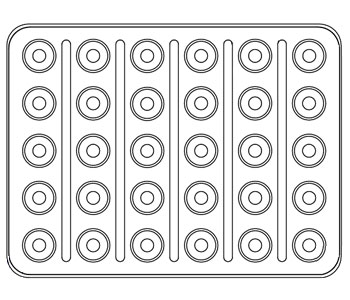

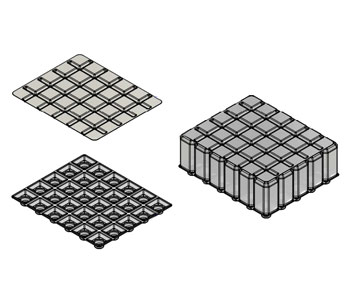

事例2

アンプルケースの3Dプリンター試作の事例になります。ポケットへのアンプルの収まり具合を確認するため、トレイの一部分を試作すれば事足りる案件でした。そのため量産時よりも小さい形状のトレイを3Dプリンターで作製し、通常必要な試作型の型代の削減と試作日数の短縮につながりました。

|

|

試作までの流れ

STEP.1 顧客と営業との打ち合わせ

STEP.2 設計DR(営業担当と設計担当の打ち合わせ)

STEP.3 試作図面作成

STEP.4 3Dプリンターでの試作

STEP.5 試作品の梱包・出荷

STEP.6 お客様にて製品とトレイの干渉具合の検証

4~7営業日での納品となります。

(ケースバイケースで多少変動します)