現場をもっと自由に面白くする活動。「KAIZEN」とは?

2024/08/20

TSKでは、「創意工夫は日々の職場を改善することから生まれる」という考えのもと、2004年から職場の「KAIZEN」を開始し、今年で20年目を迎えました。

社内に文化として根付いている「KAIZEN」とはどのような取り組みなのか。長年、継続できた理由とあわせてご紹介します。

KAIZENって何?

KAIZENとは、「自分たちの働く環境を自分たちの手でより良くする活動」です。1人につき月4件の「改善実施報告」がミッションで、室内の掃除からシステムの効率化まで、大小さまざまなKAIZENが年間2,500件以上生まれています。

このKAIZENの社風が実を結び、包装のコンテストである日本パッケージング賞を19年連続で受賞を続けているほか、「改善活動をきっかけに、新たな付加価値を生み出している企業」として、2018年中小企業白書にも取り上げられました。

そんなKAIZENの目的は、大きく次の2つに分けられます。

仕事を面白くする

社員が自らの創意工夫を自由に発揮できる環境を整え、チームで協力することでチームワークを磨くことを目指します。

お客様への提案力の向上

会社全体にKAIZEN文化を醸成することで、お客様への提案にチームで取り組む社風をつくり、他者との圧倒的な差別化を図ります。

KAIZENを持続可能にする“4つの基本指針”

とはいえ、毎月4件ものKAIZENを実施するのは大変そう……と思った方も少なくないかもしれません。社員ひとりひとりが創意工夫を楽しむことができなければ、KAIZENの意味は失われてしまいます。

そこで、設けているのが次の4つの基本指針。これこそが、TSKが長年に渡ってKAIZENを続けてこられた理由なのです。

(1)提案ではなく、実施したことを報告する

もともとKAIZENは、「改善提案」という形で始まりました。しかし、実現が難しいものや時間のかかる内容が多く、社員からは「提案しても通らない」「実現しないなら提案しても無駄だ」というあきらめの声が上がるようになりました。

そこで、「改善実施報告」へと運用を見直すことに。すでに行ったKAIZENを報告するという形にすることで、社員に確実に達成感が残るようになったのです。

(2)内容やテーマは原則自由である

基本的に、KAIZENの内容やテーマは自由です。「これをやれ」「これはだめ」といった上からの指示や制約はありません。日々の業務で「やりにくい」「しんどい」「めんどうだ」と感じた作業をその場でやりやすく整えるなど、「勝手に改善してしまう!」といった自由で主体的な姿勢が尊重されています。

(3)質より量を重視し、小さな取り組みを歓迎する

月4件の提出を求めている背景には、「質を上げていくには一定の量が必要」という考えがあります。効果の高いイノベーティブな改善だけでなく、「ゴミを拾う」「掃除をする」「片づける」といった小さな改善も歓迎。些細なことであっても、まずは「自分で考えて実行した」という小さな成功体験を積み重ねることで、社員一人一人に芽生えたクリエイティブな力を育んでいくことを大切にしています。

(4)チームKAIZENを推奨し、共同提出(相乗り・便乗)を認める

KAIZENの目的の1つは、より良いチームづくり。他者と協力し合い、チームでひとつのKAIZENに取り組むことを推奨しています。例えば、ひとつの課で集まってアイデア出しから計画、実行までを行う。そこに関わったすべての人がそのKAIZENを1件として提出できます。このように提出のハードルを下げるのは、初めてKAIZENに取り組む社員に過度なプレッシャーを与えないための工夫でもあります。

月2回の表彰式でモチベーションアップ!

そのほか、月に2回の表彰式も行っています。素晴らしいKAIZENに対しては報奨金を出し、その功績を社員全員でねぎらいます。毎月8件の社長賞が選ばれ、そのうちの1件がナンバーワン社長賞に。8人の受賞者はその場でKAIZENのプレゼンテーションを行い、情報共有するのもポイントです。

これまでのKAIZEN事例をご紹介!

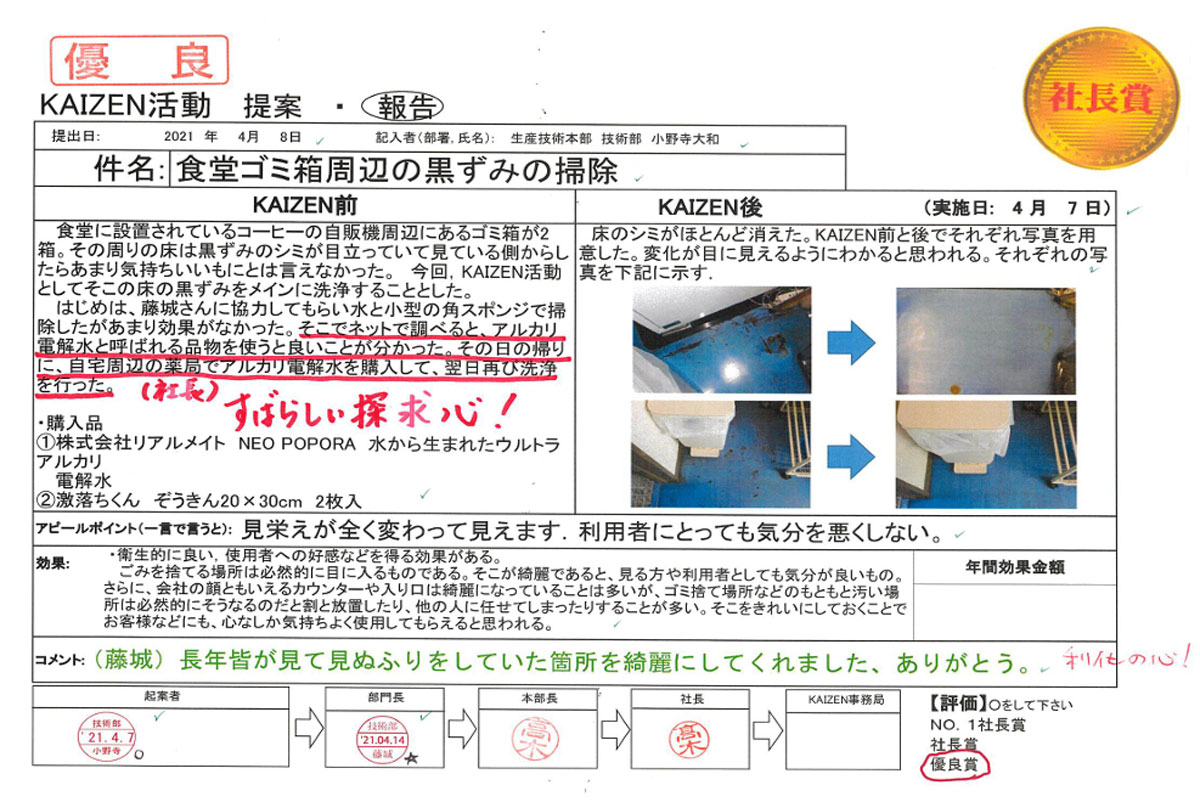

実際の改善事例として、社長賞を受賞した過去の提出レポートをピックアップしました。

改善の第一歩は清掃。食堂の床の黒ずみ除去

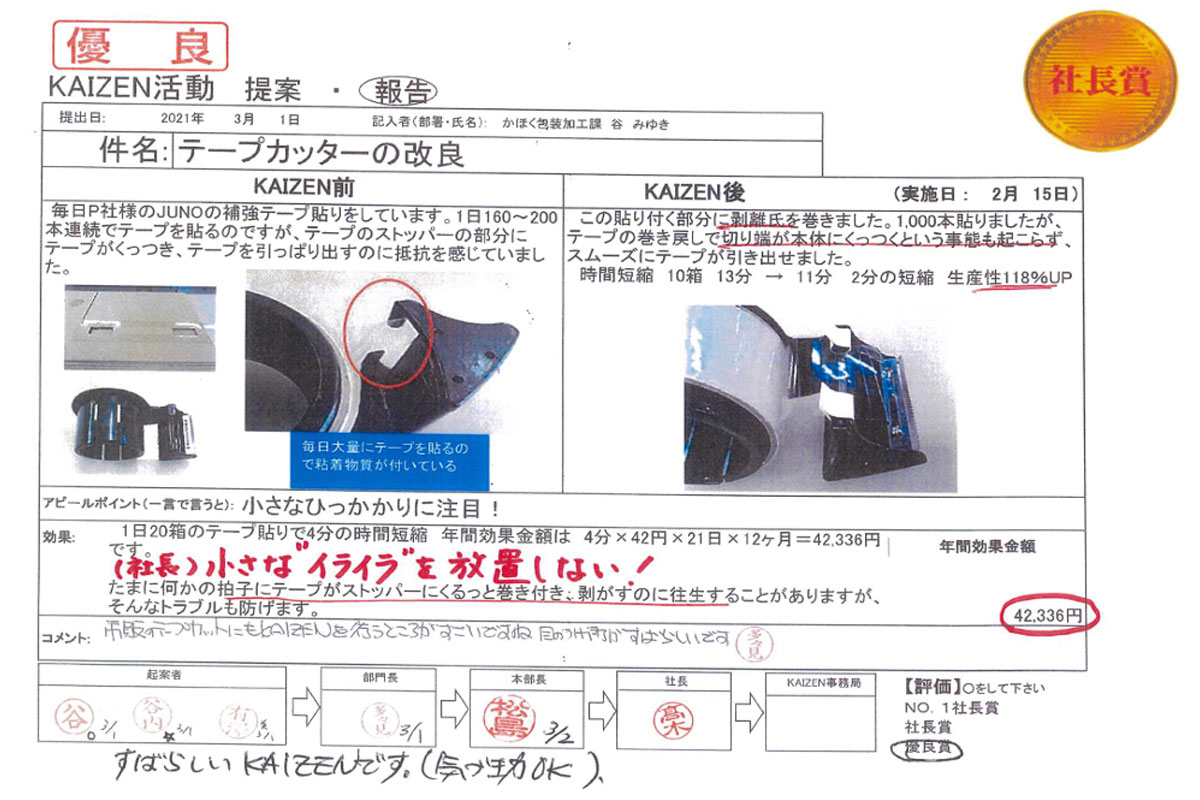

小さな工夫で作業が快適に。テープカッターの改良

包装の改善で物流最適化&コストダウンを実現

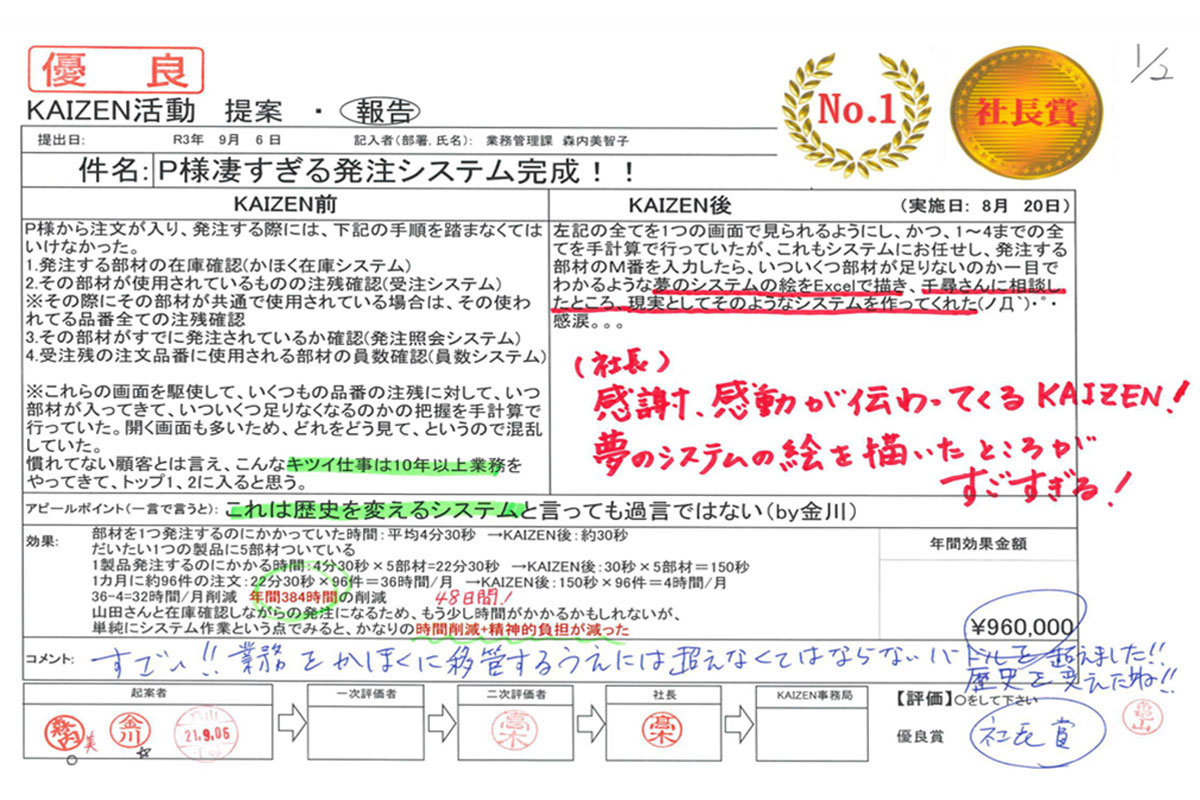

社内SEと連携し、発注システムを改善

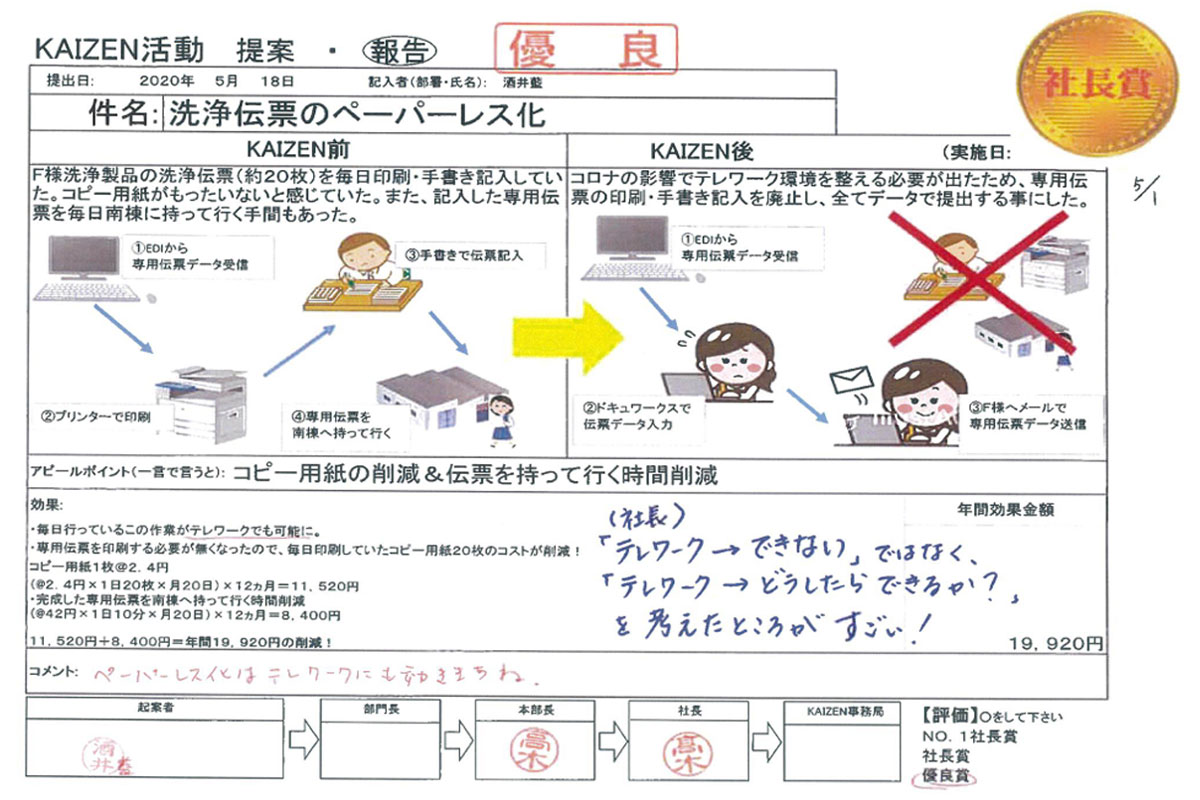

ペーパーレス化で働き方も改善

KAIZENで社員の意識はどう変わった?現場の声をご紹介

それでは、こうした職場KAIZENは、社員一人一人にどのように受け入れられ、継続することでどのような変化をもたらしているのでしょうか。現場のリアルな声を集めました。

ひとつできた達成感が次のKAIZENの原動力になる

「最初は月4件出すのは大変だなと思ったけれど、何かひとつ達成できるとそれが自信になって、『もっとこうしてみたい』『次はこれをやりたい』とつながっていった」(生産部製袋課 Nさん)

仕事を進める中で自然とKAIZENのアイデアが生まれるように

「最初は、仕事とは別にKAIZENを考える時間を作っていたが、続けるうちにKAIZENのクセがつき、仕事を進める中で『もっとこうしたほうがいい』『こういうふうに変えよう』というアイデアが自然と生まれるようになった」(事業推進部 Nさん)

現場の会話量が増え、チームとしての一体感が生まれた

「自分が音頭をとって課のメンバーでKAIZENに取り組むときは、個人の得意分野などを踏まえて役割分担を考えるようになった。みんなで協力しながらひとつのKAIZENに向き合うことで会話の量が増えるし、現場の雰囲気が柔らかくなった。チームとしての一体感も生まれたように思う」(包装加工課 Yさん)

作業環境のKAIZENで、プライベートの時間も充実

「KAIZENを一人一人が自ら実行しようとする雰囲気がとてもよいと感じる。これからも自分だけでなく、一緒に働く人も作業しやすい環境を作れるよう努力していきたい。KAIZENで作業環境がよくなると、自分の心にも余裕が生まれる。家で子どもと接する時間が楽しくなったし、子どもともっと一緒に過ごしたいと思うことが増えた」(ロジスティクス課 Nさん)

TSKでは、工場内のKAIZENの様子などを見学いただく「ファクトリースタディツアー」を定期的に開催しています。KAIZENにご興味をお持ちの方は、ぜひ、お気軽にお越しください。