【TSKのKAIZEN事例】メッシュパレットを活用して包装作業を簡略化(真空成形課)

TSKでは、”現場をもっと自由に面白くする”を旗印に、20年以上にわたってKAIZEN活動に取り組んできました。社員一人ひとりのアイデアや創意工夫によって、毎年約2,500件の新しいKAIZENが生まれています。

私たちは、KAIZENを「自分たちの働く環境を自分たちの手でより良くする活動」と定義しています。本記事では、現場で働く社員にインタビューし、KAIZENがどのようにして生まれるのかを解き明かしていきます。

今回話を聞いたのは、真空成形課のマエダ課長、ノミヤさん、ヒラノさん。3人が中心となって行ったのが、「メッシュパレット活用による包装形態の見直し」です。このKAIZENに取り組んだ背景や工夫したことについて教えてもらいました。

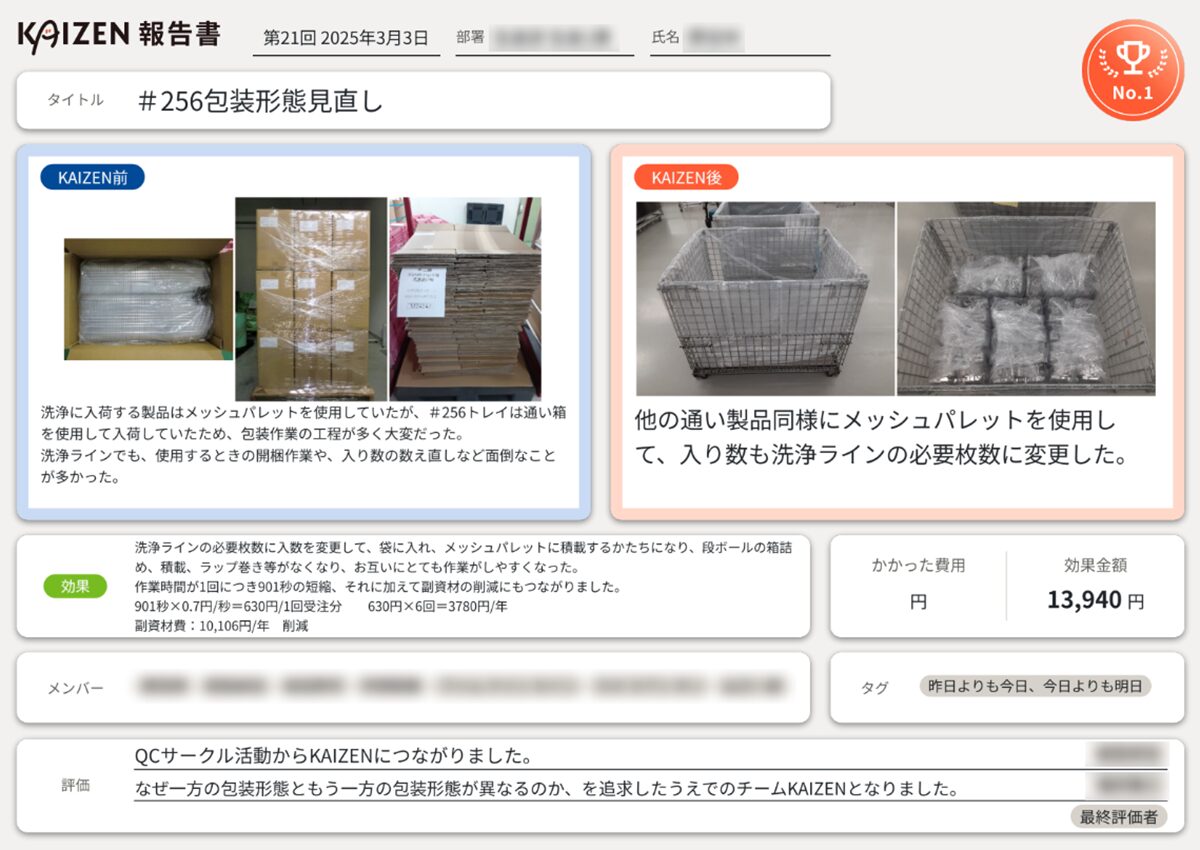

KAIZEN事例の概要

事象

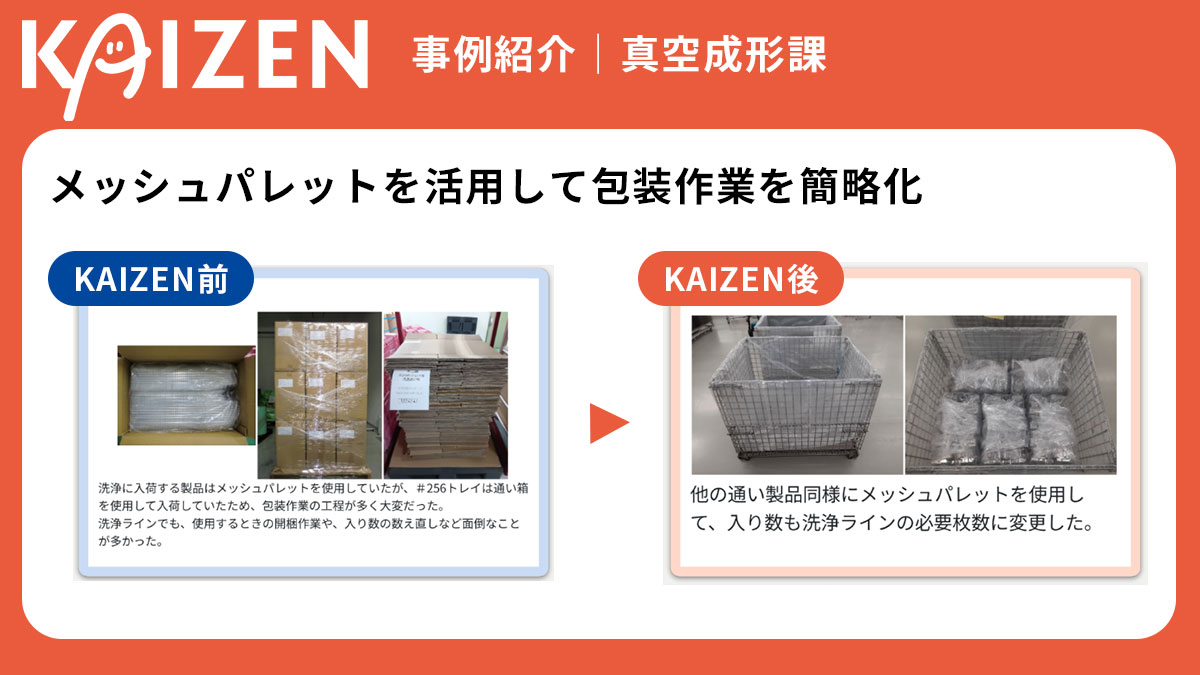

真空成形課で製造した製品(トレイA)は、次工程である洗浄ライン(プラスチックコンテナへの納入作業を行う)に運ぶ必要がある。その際、同じ敷地内での運搬にもかかわらず、段ボール箱(通い箱)に詰め、パレットに積んで運んでおり、その包装作業に時間がかかっていた。

問題点

・トレイを段ボールに入れる、ラベルを貼る、ラップで巻くなど、包装工程が多く発生していた。

・それを洗浄ラインで開梱したり、(必要に応じて)段ボールを折りたたむ作業にも時間がかかっていた。

・一箱に入っている枚数と、洗浄ラインが一度の作業で使用する枚数が異なっていたため、洗浄ラインで数え直し作業が発生していた。

改善内容

・トレイは袋に入れるだけにして、メッシュパレットで運ぶ方法に切り替えることで、包装工程や開梱作業の手間を大幅に減らした。

・袋に入れる枚数を、洗浄ラインが一度に作業する枚数に揃えることで、数え直しをなくした。

包装形態を見直そうと思ったきっかけ

―今回のKAIZENに取り組もうと思ったきっかけは何でしたか?

ノミヤさん:ほかの製品はメッシュパレットを使って運んでいるのに、今回の製品(トレイA)は、わざわざ段ボールに梱包して運んでいることに疑問を持ったことです。「同じ敷地内だけの移動なのに、なんでこんなに手間をかけているんだろう?」と不思議に思いました。

―なぜ、ほかの製品とは運び方が違っていたのですか?

マエダさん:もともとこの製品は、運び先の洗浄ラインから離れた場所にある北棟で製造していて、今よりも移動距離が長かったんです。移動してからもしばらく保管する必要があり、移動中や保管中の汚れを防ぐために箱詰めしていました。ですが今は移動距離が短くなり、製造したら比較的すぐに出荷するようになったので、そこまで念入りに箱詰めする必要はなくなっていました。

ノミヤさん:それにもかかわらず、従来の形のままで運んでいることがわかったので、「これは変えたほうがいいのではないか」と思いました。会社内で完結する移動で、特にお客様の承諾を得る必要のないことだったので、すぐにとりかかることもできそうでした。

マエダさん:ちょうどその頃、QCサークル活動(※)がTSKで始まって、「検査・包装工程の効率化」というテーマで、真空成形課のメンバーが取り組むことになりました。そのひとつとして、ノミヤさんとヒラノさんが中心となって提案してくれたこのKAIZENを進めることにしたんです。

※QCサークル活動:現場の従業員が小規模のグループを作って行う、仕事の質を良くしていくための取り組み。テーマ選び、現状把握、目標設定、原因分析、対策の立案、実行といった流れに沿って進めていく。

ムダな作業を洗い出してシンプル化

―今回のKAIZENで工夫したことを教えてください。

ノミヤさん:ひとつは、かご状になったメッシュパレットを使ったことです。これなら運ぶときに荷崩れしにくいので、製品は段ボールではなく袋に入れるだけにして、包装作業の手間を省きました。メッシュパレットは使わないときはたためて場所をとらないのも優秀なところです。

―従来の包装作業にはどれくらいの手間がかかっていたのですか?

ノミヤさん:箱を組み立てる→トレイを詰める→テープを貼って閉じる→箱をパレットに積む→荷崩れしないようにラップでぐるぐる巻きにする……ここまでした状態で、洗浄ラインまで運んでいました。

ヒラノさん:段ボール箱には一つひとつ管理用のラベルも貼っていました。商品名や入り数、検査日、検査担当者などの情報をいちいち印刷していたんです。

マエダさん:洗浄ラインで箱を開けたあとは、再利用するために綺麗にたたんで重ねて、また真空成形課まで戻す……といった手間も発生していました。

<改善前>

―メッシュパレットにすることで、そういった一連の作業を減らすことができたのですね。ほかにも工夫した点はありますか?

ヒラノさん:もうひとつは、製品の入り数を洗浄ラインで必要な枚数に揃えたことです。段ボールは通い箱を使用していたため、大きさが決まっており、ひとつの箱には50枚しか入りませんでした。でも、洗浄ラインでの納入作業は56枚単位で行う必要があって、箱を開けたあと、わざわざ56枚になるように数え直す作業が発生していたそうです。それはムダなので、こちらで袋詰めする段階で56枚になるようにして、数え直さなくて済むようにしました。

ノミヤさん:自分たちの部署だけじゃなくて、前後の工程で関係するほかの部署とも話し合いの場を設けて、お互いにとってWin-Winになる方法や、全体が良くなる方法を探すことが大切だと思っています。

<改善後>

いかに“ラクできるか”がKAIZENの出発点

―普段、KAIZENはどういうときに思いつきますか?

ヒラノさん:特に「KAIZENしよう」という意識はなくて、日々の仕事の中で「これ、めんどうだな」とか「やりにくいな」とか、そういうちょっとした不満や気づきがきっかけになることが多いです。正直、「コストを削減しよう」とか、「数字として効果を出そう」とか、そういう立派なことはあまり考えていなくて(笑)。「自分や周りの作業をラクにしたい」と思ってやったことが、結果的にKAIZENになっているという感じがします。

ノミヤさん:私の場合は、他部署の手伝いで前後工程の仕事を見ることで、改善点を思いつくこともありました。今回も、洗浄ラインの作業の応援に行った時に、ほかの製品ではメッシュパレットを使っていることや、保管や納入をどういう風に行っているかを見ることで、「どうして真空成形課から運ぶときは段ボールを使っているんだろう」と疑問を持つことにつながりました。

―KAIZENに取り組むにあたって、大切なことは何だと思いますか?

ヒラノさん:今までのやり方や固定観念に縛られないことだと思います。今回のKAIZENのように、「ずっとこのやり方だったからこのままでいいや」と思わずに、それを不思議に思ったり、疑ってみたりすることが変わるきっかけになると思います。

ノミヤさん:そうやって疑問を持った時に、声を上げやすい環境も大切ですね。真空成形課の場合、「ここが不便だから変えたい」と思った時に、口に出しやすい雰囲気があることはとても大きいと感じています。マエダ課長はメンバーの声を否定することなく、耳を傾けてくれるし、「何かあったら責任をとるから」と言ってくれるのでとても頼もしいです。

マエダさん:現状を変えることは労力がいりますがそれをいとわずに、何でも思ったことを口に出してくれて、行動に移してくれるメンバーが多いから、こちらのほうこそ助けられています。忙しいとつい「このままでもいいんじゃないか」と思ってしまうこともありますが(笑)。

まだ遠慮している人もいると思うので、どんどん発言してほしいですね。仕事中だと言いづらいかもしれないので、QCサークル活動の場などをうまく使って、メンバーが話しやすい環境をこれからもつくっていきたいです。

<関連記事>

-現場をもっと自由に面白くする活動。「KAIZEN」とは?

https://tsk-corp.jp/journal/32/

-「やりたい」を叶えられる環境。持ち前の好奇心でチャレンジする

https://tsk-corp.jp/journal/561/

-真空成形課をゼロから立ち上げ。失敗の連続でも諦めず事業拡大へ

https://tsk-corp.jp/journal/564/