TSKの会長&社長にインタビュー ~「KAIZEN」が生まれた背景と取り組みへの想い~

2024/07/30

「創意工夫は日々の職場を改善することから生まれる」という考えのもと、2004年から始まったTSKの「KAIZEN」。「自分たちの働く環境を自分たちの手でより良くする」この活動は、TSKを特徴づける企業文化となっています。

室内の清掃からシステムの効率化まで、大小さまざまな「改善実施報告」を1人月4件行い、毎月、優れた改善には社長賞が授与されます。具体的な取り組みについては、こちらの記事でご紹介しています。

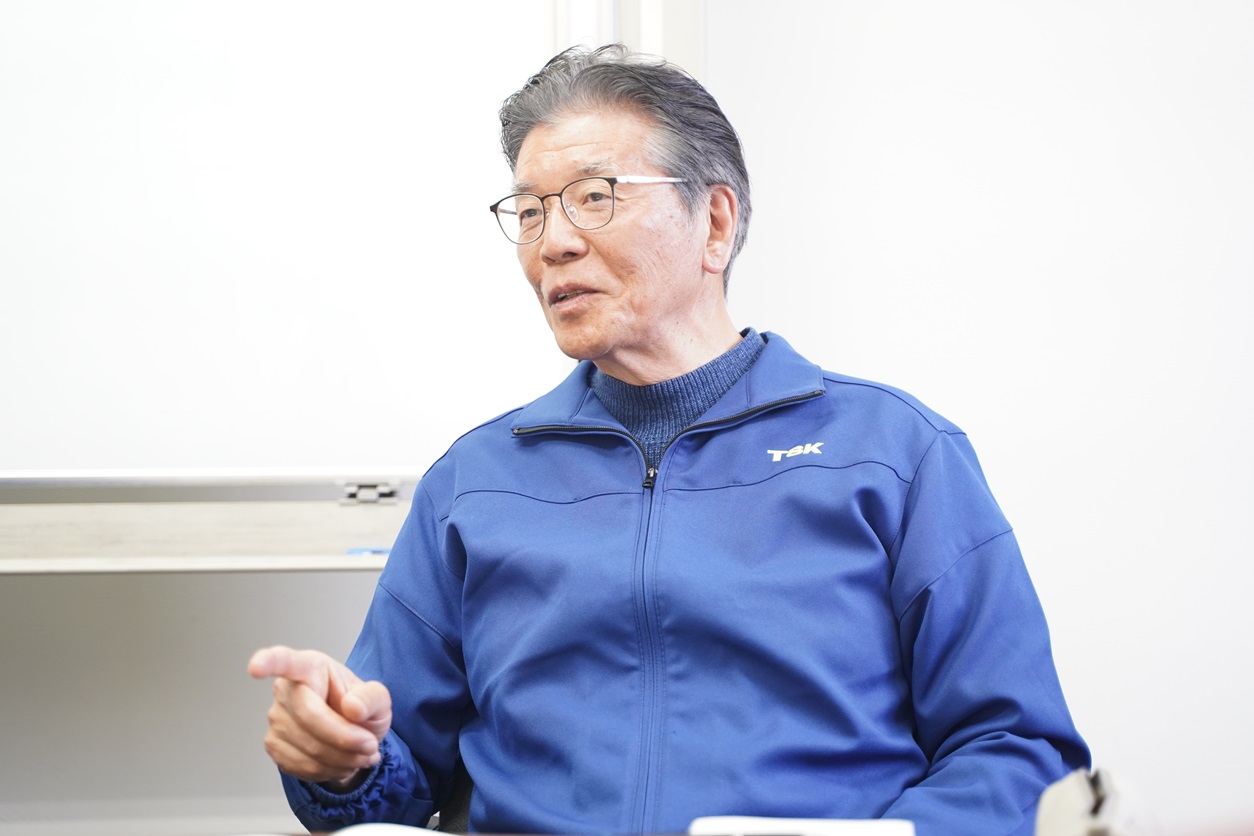

今回は、KAIZENの生みの親である高木悦郎会長と、その想いを引き継ぎKAIZENを新たな事業領域として育てている高木亮太社長の両名にインタビューし、KAIZENが生まれた背景や取り組みに対する想いについて聞きました。

入社後、愚直に続けた掃除が社内を変えた

―KAIZENの原点を遡ると、会長がTSKに入社した1988年。当時、目の当たりにした工場の様子に愕然としたことがきっかけだったとか。工場はどんな様子だったのでしょうか?

悦郎会長:とにかく「暗い」というのが第一印象でした。整理整頓はおろかゴミ溜まりのような場所もあって、照明も不十分なので洞穴に入ったように暗かったのです。モノの置き場所も人の動線も決まっていないからまるで迷路です。何より驚いたのは、当時の工場主任が、ペッと床につばを吐いたこと。「このままではいけない」という強い焦りを感じました。

―当時はそうした状況に、誰も疑問を持っていなかったのでしょうか?

悦郎会長:世の中を見れば、一部先進企業で「5S(整理・整頓・清掃・清潔・しつけ)」という言葉がすでに使われ始めていて、意識的に取り組んでいる企業は増えていたと思います。そんな中で、うちは完全に取り残されていましたね。

富山にある同業他社さんの工場を見学に行ったときには、衝撃を受けました。その会社は紙袋業界では当時ナンバーワンで、5Sのレベルが桁違いでした。工場に入った瞬間、まばゆいくらいに明るいんですよ。

いてもたってもいられなくなって、一人で工場の掃除を始めました。大きなブラシのついた手押し車の掃除機を買って、始業前と就業後に工場内をぐるぐるまわり続けました。

―それに対し、社内はどんな反応でしたか?

悦郎会長:最初は冷ややかな視線を向けられていました。僕はとにかくピカピカに光り輝く床にしたかったのですが、「そんなの無理」とみんな言うわけです。工場では毎日、紙粉が飛ぶからです。でもね、たとえ手押し車の掃除機でも、毎日やっていると必ず綺麗になるんですよ。

ある日、それを見ていたひとりの女性社員が動いてくれました。そこからひとり、またひとりと少しずつ賛同者が増えていき、ついには床につばを吐いた主任が掃除の音頭取りをしてくれるまでになったのです。「愚公山を移す(ぐこうやまをうつす)」という中国の故事がありますが、愚直にやり続けるというのはやはり大事なことですね。

―すべての生産ラインをストップさせて、工場内の不要物を一気に捨てる「大5S作戦」も決行したそうですね。

悦郎会長:入社して4か月ほど経ったときのことです。入念な準備をしたあと、半日生産ラインを止めて、油とほこりで真っ黒になりながら、約50トンのゴミ、不用品を廃棄しました。それまでは、不要なものを倉庫の片隅に放り投げてゴミ捨て場のようになっていたので、モノの置き場所を定めて、通路も整備しました。工場が綺麗になり、整理整頓が可能になったことで、生産性がぐっと上がったことを実感しました。

大5S作戦をした日の集合写真(1988年11月12日)

通路をつくり、ペンキ塗りをしている様子

強権経営の失敗から始まった月4件の「改善実施報告」

―その後、2004年に1人月4件の「改善実施報告」として「KAIZEN」を制度化しています。なぜ、制度化にいたったのでしょう?

悦郎会長:入社して5Sで悪戦苦闘していた頃から数えると、15年近く経っていたことになりますね。制度化の直接的なきっかけは、2003年に行った「強権経営」の失敗です。つまり、規律や組織の上下関係を厳しく強いる経営ですね。

―なぜ「強権経営」を……?

まず入社後、15年間のうちに私が何をやってきたかといえば、事業の再構築でした。創業時から続けてきた製袋事業だけではとてもやっていけない状況の中で、企画事業にも力を入れるようになった。営業がいないので自ら外に出て、新規開拓先を駆け回り、商材を売り込む日々。製袋工場に十分に目を向ける余裕はなくなっていました。

工場内には「ま、いいいか」という空気が漂い出し、日報を書かないなど注意しても従わない社員がいたり、規律も緩んでいた。そんな時に、ITバブルが崩壊し、好調だった企画事業もストンと受注が落ちました。このままでは会社が潰れるかもしれない。そんな危機感の中で強権的な経営に踏み切ったのです。

―具体的にどんなことをしたのでしょうか?

悦郎会長:象徴的なのがラジオ体操です。社員全員にラジオ体操を全力でやらせました。1人でも手を抜いたらやり直し。実際、5回やり直しをさせたこともありました。そのようにして1年間、指示命令に従うようかなり強い態度で接した結果、12人の退職者が出ました。厳しさについていけないルーズな社員もいれば、そうでない社員もいました。「言う通りにやればいいという風潮が広がり、やる気のない諦めに似た空気が漂い始めていました。

…何をやってるんだろう、と思いました。こんなふうに人から指示されてばかりの仕事が面白いはずがない、と。そこから、社員がやりがいを感じる会社の姿を模索するようになりました。

―「やりがい」ですか。それがどのようにして、今の「KAIZEN」へと結びついたのでしょう?

悦郎会長:やりがいを模索する中でたどり着いたのが、「大事なのは自分で仕事のやり方を創意工夫すること」であり、「創意工夫は日々の職場を改善することから生まれる」という考え方でした。

実は、これまでにも社内で「改善提案」を行ったことはあったのですが、長続きしませんでした。「提案」という形だと現実離れしたものや時間のかかるアイデアが多く、実現しにくかったためです。社員からは「やってくれないのなら提案しても無駄だ」とあきらめの声が上がりました。そこで、その「改善提案」を見直し、「改善実施報告」として再度やってみることにしました。実施したことを「報告する」という形にすれば、社員に達成感が残り、やりがいにつながると考えたのです。初心に戻り、愚直にやろうと「ゴミを1つ拾った」というのも改善の実施と見なすことにしました。

―社員の反応はいかがでしたか?

悦郎会長:みんなとても真面目に取り組んでくれました。とはいえ、最初は「面倒くさい」「やらされている」という雰囲気はありましたね。そこで、現場に足を運び、良かった改善はとにかく褒めるようにしました。2週間に1回、表彰式も行いました。

そうやって褒め続けていたら、3年くらい経った頃、はっきりと社員の変化を感じました。現場を見に行くとみんなが嬉しそうに働いているんですよ。僕の手を離れて「KAIZEN」がうまく回り始めたと確かな手応えを感じた瞬間でした。

―「KAIZEN」を始めて、組織として変化を感じる部分はありますか?

悦郎会長:「KAIZEN」に取り組む前は、工場が担う製袋事業と営業を中心に動く企画事業とで、社内が二分されている状況がありました。いわば、ひとつの屋根の下に2つの会社が存在しているような状態ですね。

そんな折、奇しくも「改善実施報告」を始めたその年に、初めてグッドパッケージング賞(公益社団法人日本包装技術協会によるパッケージングコンテスト)を受賞しました。その後、今にいたるまで19年間連続で受賞を続けています。

グッドパッケージング賞をとれたのは、製袋や企画を問わず、社員みんなの改善があってこそ。それが土台となり、ピラミッドの頂点として賞がとれたのだと社員のみんなに伝えました。すると次第に、バラバラだった社内がまとまり始めたのです。

工場内だけでなく、企画事業で外向きにやっていることも、お客様が抱える課題を改善していくことに他ならない。そんな意識も芽生え、お客様から無理難題をつきつけられても、社内で協力して解決していこうという雰囲気が生まれました。それが、その後の「KAIZEN」の事業展開にもつながっていきます。

個人がそれぞれの能力を発揮するTSKらしい「KAIZEN」

―一方、亮太社長がTSKに入社した2013年は、そのようにして「改善実施報告」が社内の文化として根付いた頃かと思います。「KAIZEN」に対しては当初、どのような印象を持ち、どのように向き合っていましたか?

亮太社長:月4件も出すのは大変だな、というのが正直な印象でした(笑)。とはいえ、月に4件ちゃんと出していましたよ。

ただ、3年目にベトナムに出向し、工場を一から立ち上げることになったので、そこでは改善に取り組む余裕はありませんでした。工場が稼働して規模が大きくなり、生産性やロス低減を意識し始めたタイミングで、現地でも改善制度を導入しました。表記をアルファベットの「KAIZEN」にしたのもその頃ですね。

―現地の人の「KAIZEN」に対する向き合い方は、日本とは違いましたか?

亮太社長:自主的にやってもらうのは難しいだろうと判断し、年間24件の提出を求めて、達成できなければボーナスを差し引くという方法をとりました。その中から想像をはるかに上回る改善が出てくることもありました。

―2022年に社長に就任されましたが、改善実施報告の「社長賞」を選ぶときに意識していることはありますか?

亮太社長:会社として力を入れているテーマに沿った改善を選ぶ、というのは意識していることかもしれません。

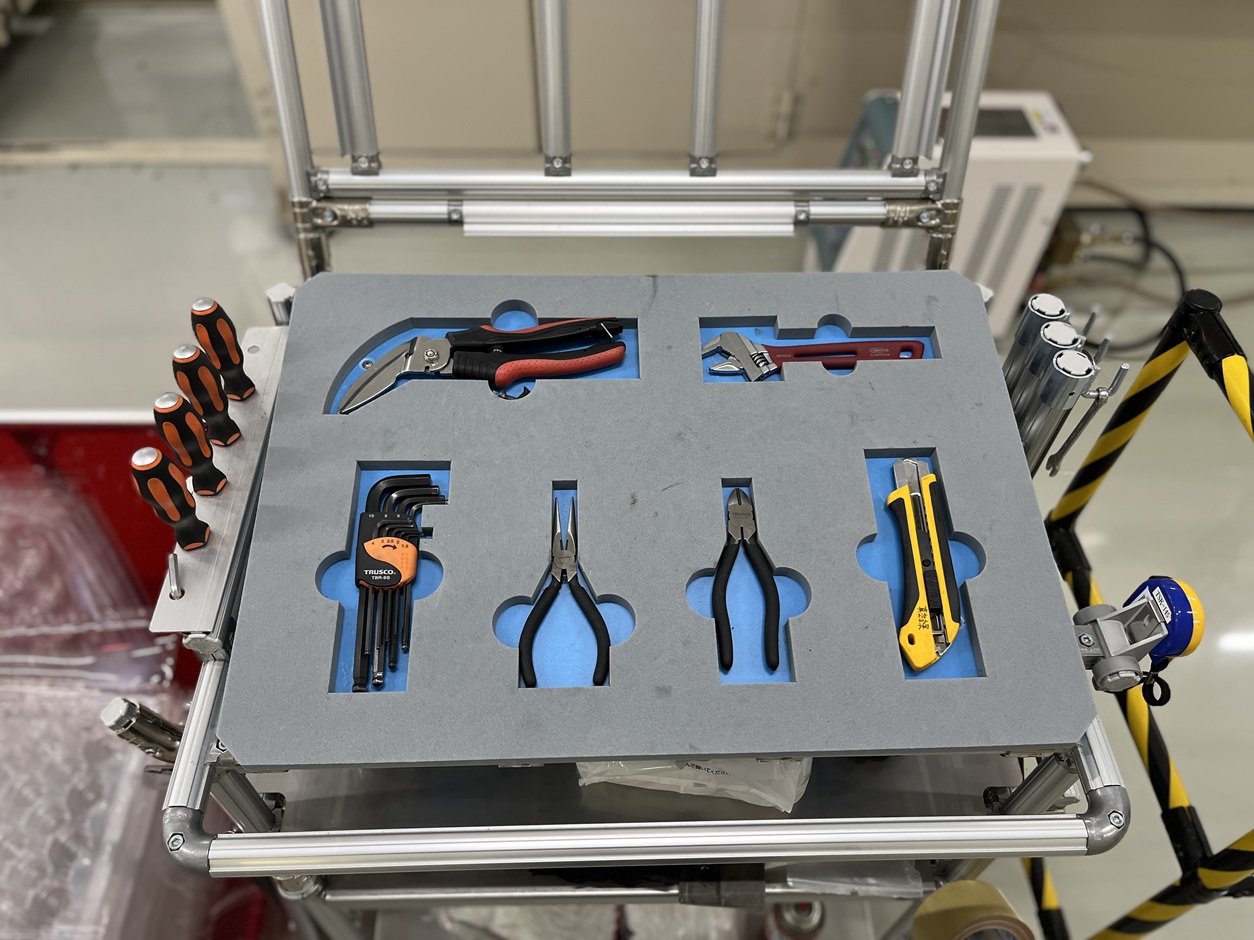

例えば、社長交代の直後で言えば、工場をショールーム化し、お客様に見学に来てもらうことに注力していました。まずは2S(整理整頓)ということで、工場内に散らかっている工具を1か所に集めて収納することからスタートしました。それに関連した改善のいいアイデアが出てきたら、社長賞に選んで取り上げるようにしていました。

工具トレイ

そうすると、水平展開が生まれるんです。そこかしこで工具トレイを使った整理整頓が始まり、「社長賞とったアレ、見に行こう」と部署間の交流が生まれたりもします。

悦郎会長:つまり、ファシリテートするということですよね。私は、伸び盛りの社員を後押ししたり、ミスして落ち込んでいる社員を励ましたりするために、あえて賞を選ぶということもありました。

―「社長賞」が間接的なコミュニケーションツールのようになっているのは面白いですね。これまでで特に印象的だった改善はありますか?

亮太社長:あえて挙げるなら、社長賞にも選んだかほく加工課の花壇でしょうか。工場の敷地の隅っこに雑草が生い茂っていたので、それを綺麗にして花壇を作ったという改善でした。主導したのがガーデニング好きの社員で、好きな分野でその能力をいかんなく発揮しているところがいいなと思いました。

大かほく加工課の花壇

「KAIZEN」のコンセプトは、「職場をもっと自由に面白くする」です。生産性アップやコスト削減に直接つながるわけではありませんが、職場を自分事として捉えているTSKらしい「KAIZEN」だったと思います。

“TSKの「KAIZEN」”を“みんなの「KAIZEN」”に

―現在、「KAIZEN」は社内の環境整備に留まらず、お客様の現場改善へと取り組みの範囲を広げています。「KAIZEN」をTSKのブランドとして打ち出そうとしたきっかけは何かあったのでしょうか?

亮太社長:ひとつのきっかけは、先ほども触れた「工場ショールーム化プロジェクト」です。当初は、見学に来た方に見ていただけるように、工場にある展示室をショールームにできないかということを外部の方に相談していました。するとその彼が「ただ、見かけのいいものを作るのではなく、会社の理念やコンセプトを体現させた見せ方にしたほうがいいのでは」と助言をくださいました。

こうして工場の見せ方を考えることが、「TSKの強みって何だろう?」と改めて考える機会になりました。お客様にヒアリングしてみると、「TSKに言えば何とかしてくれる」「アイデアを出してくれる」という提案力を評価していただく声が多かった。それはTSKが一貫して続けてきた「KAIZEN」の成果に他ならない、と「KAIZEN」の力を再発見しました。

その後、「工場ショールーム化プロジェクト」は、展示室だけでなく工場全体をショールーム化し、「KAIZEN」を体現する空間として視覚化することにしました。

―そのように「KAIZEN」を外に発信していくことで、手ごたえを感じていることはありますか?

亮太社長:「TSKの工場を見学したい」というお客様が一定数おられるということに手ごたえを感じています。工場を見学し、「改善にこんな視点があるのか!」と衝撃を受けて帰られるお客様もいます。

今は、そうした"TSKの「KAIZEN」"を、どのようにして"みんなの「KAIZEN」"にしていけるかを考えているところです。単に見に来ていただくだけでなく、来てくださったお客様のところに今度はTSKからも行かせてもらう。そういった相互交流ができる関係づくりを進めています。

悦郎会長:企業さんだけでなく、以前、富山高等支援学校の生徒さんが見学にいらっしゃいました。その学校は、学校をより良くするための改善制度を持っていたのですが、うまく機能していなかったそうです。TSKを見学に来たあと、小さなことでも取り組んだことを廊下に貼り出していこうと、生徒さんたちの向き合い方に変化が生まれたそうです。直接的でなくても力になれたのなら嬉しいし、そうやって社会に「KAIZEN」が広がっていくことは悪いことではないと思うんです。やらされてやるのではなく、自分たちで心地よい環境をつくっていく。その価値を発信し続けたいですね。

―ビジネスの現場だけでなく、地域社会にも「KAIZEN」が広がる可能性があるのはワクワクしますね。社長は今後、「KAIZEN」をどのように育てていきたいですか?

亮太社長:工場見学にいらしたお客様が何に困っているのかを深堀りしていくと、「改善を推進できる人がいない」「制度がマンネリ化して進まない」など、人材育成の問題に行き当たるような気がしています。TSKの成功事例を他社さんとも共有し、「KAIZEN」を通じて人を育てるアプローチを考えていきたいです。その最終的な目標として、現場に笑顔を増やし、日本の製造業・モノづくりがより良くなっていけばと思っています。

―最後に、お二人が会社を「経営」する上で大切にしていることを教えてください。

悦郎会長:「人のためになることをやる」ということですね。 お客様のためになることをまずやらなければいけないし、社員が喜んでくれることをやらなければいけない。そうでなければ会社は続きません。

亮太社長:社長職を引き継いだときに、会長から一番に言われたのは「全社員の幸せ」ということでした。「幸せ」とは何か。「自分の人生を歩いているときに得られる光と愛」だと考えています。そういう意味では、会社が進むべき道と社員が歩みたい人生の道がしっかりと一致している状態がお互いにとっての幸せということになるのだろうな、と思います。

まだうまくまとめられませんが、すべての人が自分らしく生きていく中で個々人の能力が発揮され、それがお客様、ひいては社会にいい影響を与えていく。そこに一定のプロフェッショナリズムがあるという状態を作っていきたいですね。

悦郎会長と亮太社長がTSKの「KAIZEN」に込めた想いや今の向き合い方についてお聞きしました。

愚直に環境整備に取り組み「KAIZEN」の文化を一から醸成した会長と、その精神を引き継ぎ、「KAIZEN」を軸とした企業間の相互交流や人材育成など、社会へと還元する方法を模索し続ける社長。

その根底には共通して、社員が持つ主体性や創造力を信頼し、社会に生きる一人ひとりの「幸せ」を追及していく姿勢があります。

TSKの「KAIZEN」は、新しいステージに足を踏み入れたばかりです。日本の製造業・モノづくりの現場の未来が明るく、より良いものになることを目指して、今後も取り組んでまいります。