technology 解決できる課題

自動車部品の接触トラブルを改善

部品同士の接触トラブルにおいてこのようなお悩みを抱えていませんか?

- 輸送中、仕切りが原因で部品が破損してしまうことがあり、内装材による部品の不具合を減らすことができないか検討している。

- 工場間輸送でサンボックスを通い箱として活用しているが、仕切りを改良し、コストカット・作業性UPできないか検討している。

両サイドからトレイで包装し、安定感のある高さに

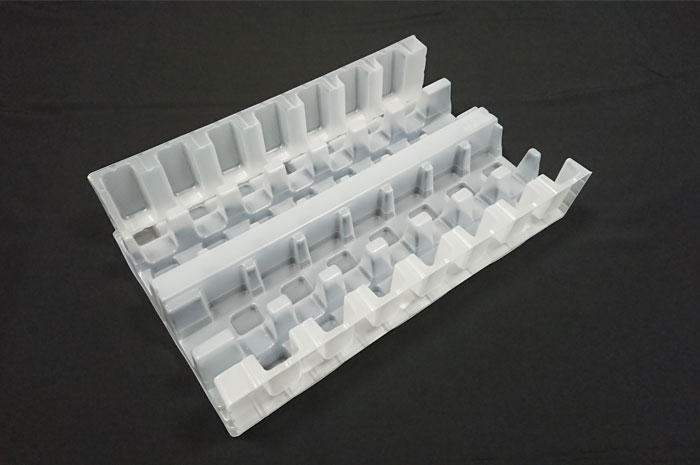

Before プラダン仕切り箱で包装、端面への接触が課題

サンボックスの中にプラダン仕切りを組んで配置し、そこへ自動車部品を収納していた。

プラダン仕切りの端面は突起やささくれが発生することがあり、その一部が部品の中に入り込むことがあった。また部品と仕切りの間には隙間があり、輸送中の振動で部品同士が衝突し破損してしまうこともあり、より良い包装方法がないか悩んでいた事例となります。

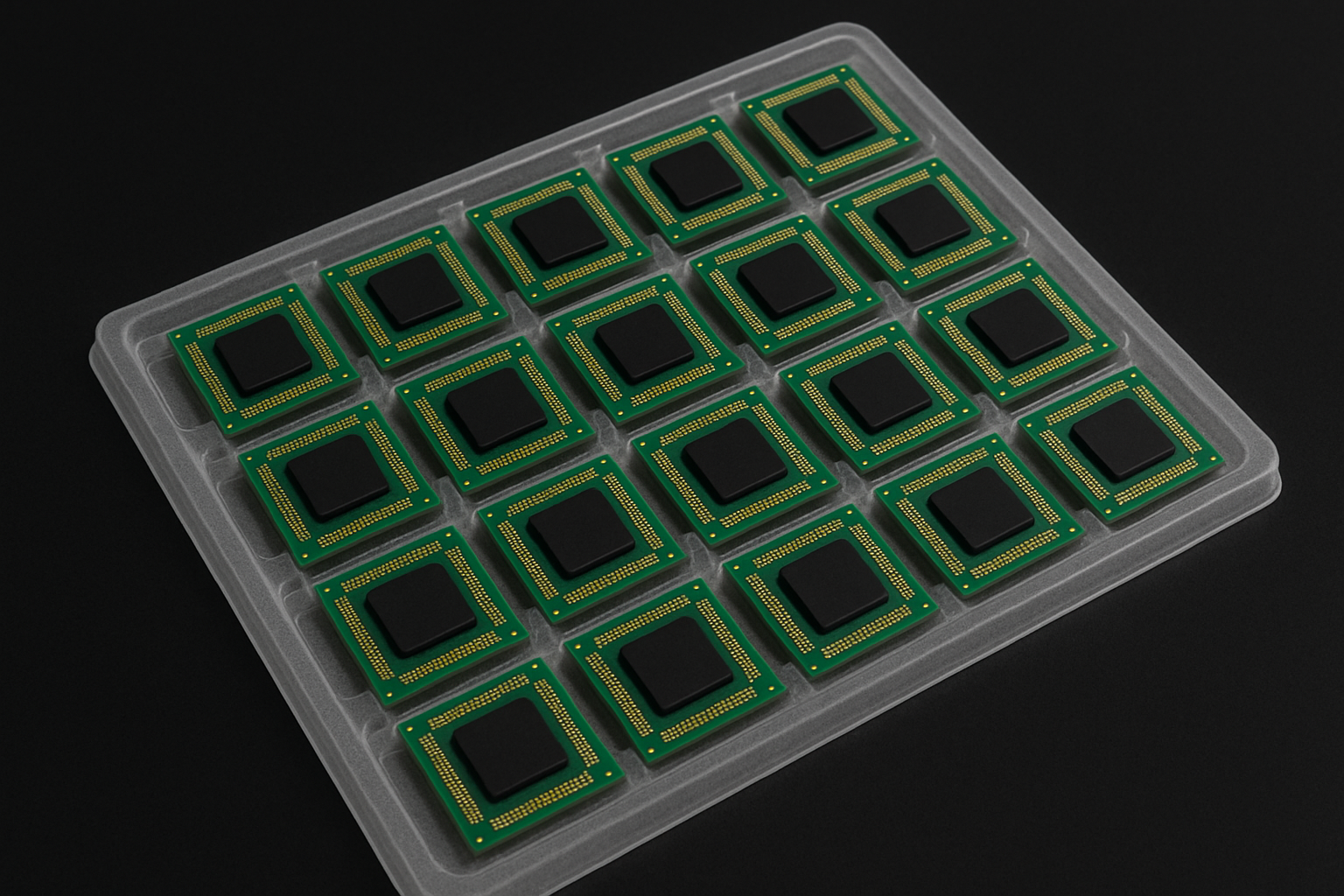

After 折込式トレイで包装し、部品のがたつきを改善!

部品とサンボックスの深さに合わせた必要な高さを実現するため、折込形式の真空成形トレイを採用し、部品の不具合を改善した事例となります。

ポイント

①部品のがたつきを安定させる、両サイド折込式のトレイを作製した。

②深絞りで成形高さを出すと製品と噛み合わなかったトレイに置き換わることができた。

③当事例ではプラダン仕切りよりも安価で作成できた。コストメリット〇

折込式トレイの設計ポイント

部品のがたつき改善・破損対策の他にも、作業性UPによる作業員のストレス解消にもつながっています。

1.トレイの強みを生かし、部品とポケットのクリアランスは最小限に。

上記のように、下からだけでなく側面部分からも部品を支えるのに支障のないテーパー角で作製することで、理想の高さを実現できました。

2.両サイドからの包み込み形状で、高難易度な輸送試験にも対応

自動車部品を収納し輸送する際の、安全性を確保できました。

3.オリコンセット時の作業性UPで作業員のストレス解消

改善前はセット前にプラダン仕切りを組み立てる作業が発生していました。

折込式トレイを採用することで、サンボックスに押し込むだけでセットが完了し、出荷作業が楽になります。