technology 解決できる課題

電動車部品トレイの開発をもっとスピーディーにする包装設計

近年、自動車業界のEVシフトが世界的に進んでいます。中でもEVに搭載される電動車部品は構造が複雑で繊細な部品であることが多く、包装に用いられる真空成形トレイの設計は年々重要度が増しています。

電動車関連部品の生産が加速する一方で、真空成形メーカーが設計や修正依頼の要望に対応しきれていない現状に課題や不満を持っている部品メーカーも少なくないのではないでしょうか?こうした問題はエンドユーザーでの品質トラブルや納期遅延に直結します。これらの課題を解決するためにどのような方法があるのでしょうか?

バスバと真空成形

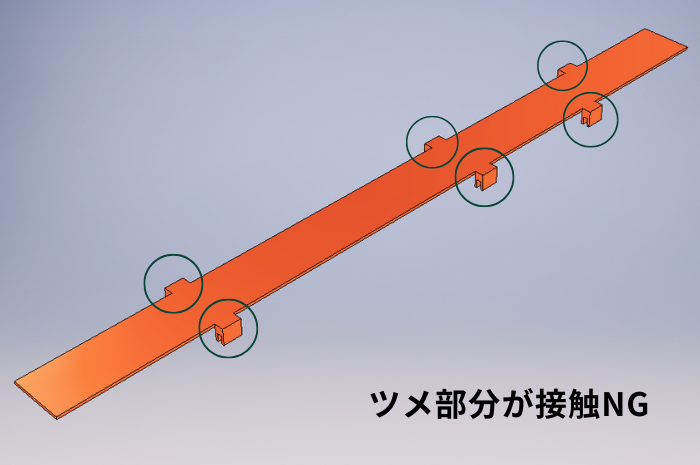

電動車部品の中でもバスバは、EVに搭載されるセルと呼ばれるバッテリー同士を接続し、大容量・高電圧の電流を導電するのための導体です。バスバには、輸送時の揺れや衝撃で品質に影響を及ぼしてしまう特徴があります。具体的には電気の通り道として輸送時に接触してはいけない部分があり、大きさも形も多様に存在するため規格品トレイでは対応が難しくなっています。

設計変更や対応に不満や課題を感じていませんか?

✔「電動車部品用トレイの製造を依頼したが、金型設計のリードタイムが長い」

✔「金型製作にかかる費用が高い」

✔「試作後にトレイの修正依頼をしたが、対応が遅い」

バスバ用トレイを製作する上で、金型のリードタイムが長いことが課題として挙げられます。真空成形メーカーの中で設計や金型製作を自社で行っている企業は少数で、「数mm修正したい」といった細かい対応には追加の修正時間やコストアップに直結します。

特にバスバを含む電動車部品は、開発の試作後や量産直前の設計変更が頻繁に起こりやすく、柔軟でスピード感をもった設計・対応能力が求められます。

自社設計・金型製作でリードタイムとコスト削減

TSKは自社で設計・金型製作し、設計変更が増えやすいバスバなどの電動車部品などにも短納期で柔軟に対応することができます。加えて、金型を外注している真空成形メーカーでは高額になっていた金型代も、TSKは自社製作で価格を抑えることが可能です。

試作後の金型修正もスピーディーに

また、試作品製作後の細かい修正を金型修正で対応することができる場合もあります。

- 試作までは進んだが、製品を実際に入れてみるとトレイとのクリアランスが予想よりも狭かった(広かった)

- 品質基準が試作後に引き上げられて変更が必要になった

- エンドユーザーの意向が変わった

このような突発的な問題にもTSKは対応いたします。設計担当者が試作後の完成形を予測し、設計の段階からあらかじめ金型のテーパー角を広め(狭め)に設定します。試作確認後に角度を微調節し、柔軟に修正対応できる体制を整えています。

トレイの仕様決めをよりスピーディーに、より高品質に

包装材の金型の設計・修正リードタイムの削減は、電動車部品の開発リードタイム短縮に必要とされているニーズの1つです。電動車部品用トレイの試作をコストを抑えながら、よりスピーディーに、より高品質なものでお届けします。

電動車部品の設計リードタイム削減に興味をお持ちでしたら、ぜひお気軽にお問い合わせください。