technology 解決できる課題

急がば回れ!試作は修正前提で進めるのが最短ルート

真空成形の金型作製の際にこんなお困りごとありませんか?

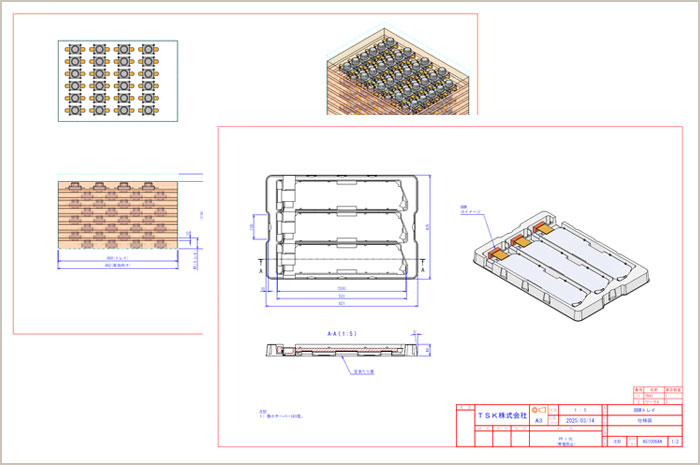

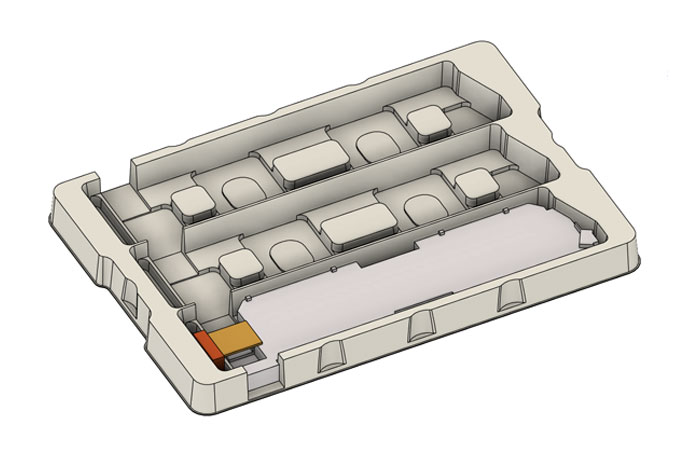

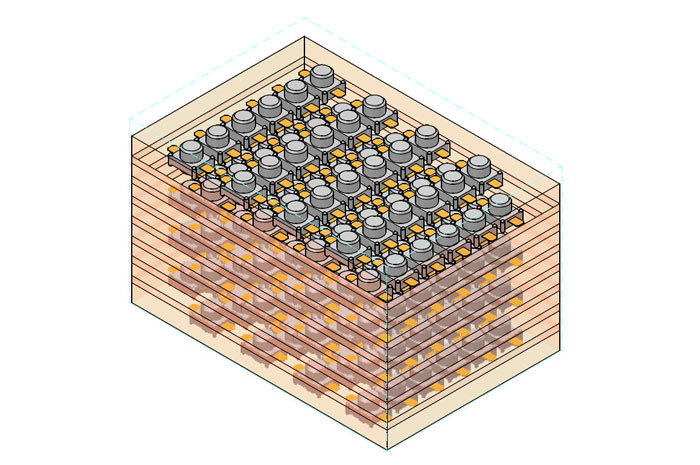

部品に合わせた真空成形トレイを作るには金型を起こし、試作品を現物確認するのが一般的です。

実際には、試作品の段階で微調整が必要になるケースが大半です。

- ポケット内でのがたつきが想定と異なっている。

- 嵌合のはまり具合が思ったよりも弱いのできつくしてほしい。

初回試作で形状が決まればいいのですが、ほとんどの場合は金型修正が発生します。

削りすぎてしまうと一からやり直しになる金型製作の裏事情

一度の試作で形状が確定すると決め込んで設計を進めてしまうと以下のように負担が増えてしまいます。

- 変更が考慮されていない構造になっているため、再設計に時間がかかってしまう。

- 金型を全面修正することになり、費用が倍増してしまう。

- 当初予定していた納期から大幅に遅れ、開発スケジュールにも影響がでてしまう。

修正は製品との間のクリアランスが厳しい箇所や嵌合など、金型修正が発生するのには似たような理由があります。

TSKではこのような課題にも積み上げてきたノウハウから費用や時間を最小限で真空成形を供給いたします。

はまり具合の強弱は感覚で決まることが多い「嵌合」形状

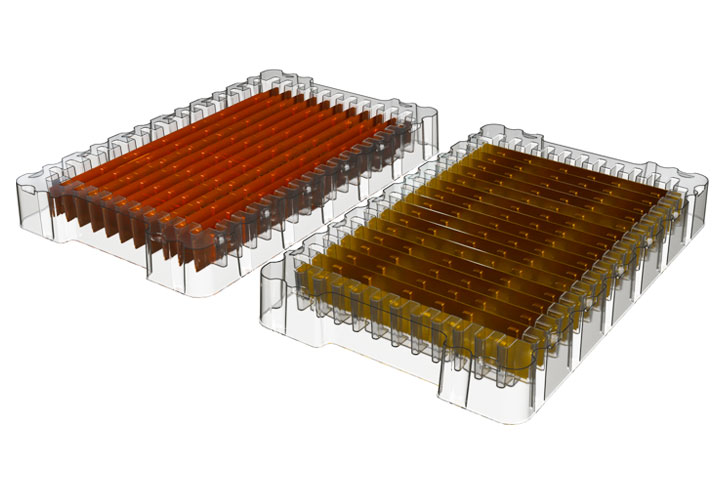

ブリスターパックや蓋付きトレイでよく採用される嵌合も金型修正が発生しやすい形状です。

篏合は開け閉めの際の強弱で形状判断に至るケースが多く、ユーザーの感覚が形状修正になることがよく見受けられます。

篏合が弱い状態では金型を削りすぎているため、金型の全面修正の対象になってしまいます。修正を先に見越してきつめに設計を行っておくことで、はめ込み部分の微修正のみで済みます。

修正も見越した設計が効率と安心の両立策

真空成形トレイの試作修正は発生頻度の高い工程。だからこそ修正まで見越した設計にしておくことが一番の対応と言えます。

もしやり直しが発生しても最小限のコストと時間で対応できれば、最終的な完成度も高まります。

現状のトレイ調達で金型作製に課題感はございませんか?先を見越した対応でTSKのトレイ設計を体験してみてください。