technology 解決できる課題

その異物、実はトレイから? 材質選定で防ぐ「削れカス」・静電気・品質リスク

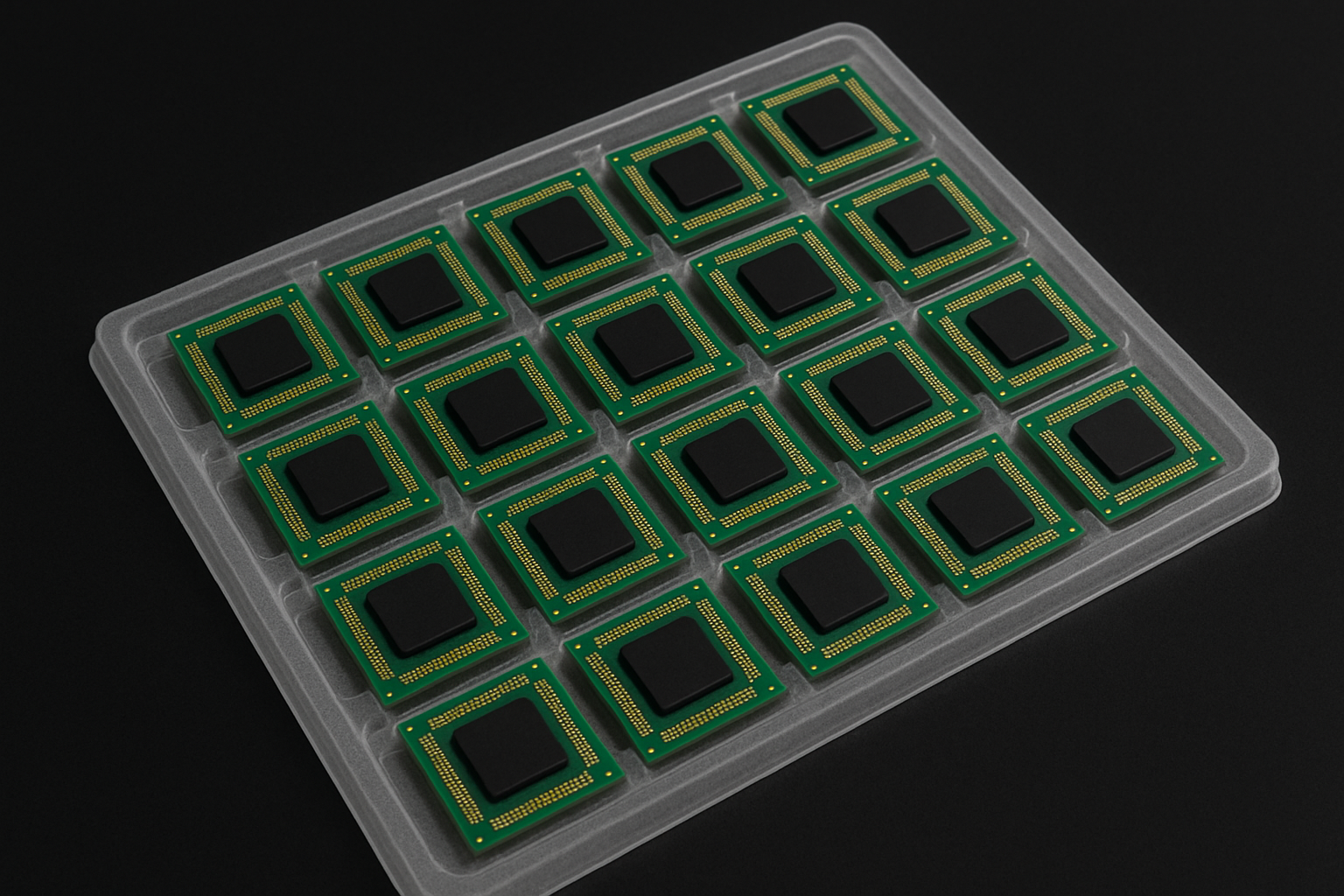

真空成形トレイでこんな経験はありませんか?

- ワークの表面に細かい異物が付着していた。

- 部品トレイに削れた箇所があり、中に入れた部品に粉が付着していた。

自動車部品メーカーでは、部品に求めらえる品質要求が年々厳しくなっています。とくに出荷に使う真空成形トレイからの異物発生が、想定外の品質トラブル要因となっているケースも増えています。

異物の「発生源」はトレイだった――よくある3つの材質トラブル

真空成形トレイの材質が原因で発生しやすい異物には、以下のようなものがあります。

- 表面摩耗による「削れカス」…トレイ表面と部品がこすれることで細かな粉体が発生し、それが部品に付着することがあります。

- 経年劣化・耐薬品性の不足…洗浄や紫外線、薬液などによって素材が脆化し、表層がはがれて異物化するケース。

- 静電気によるホコリの吸着…帯電性の高い素材は空気中の粉塵の吸着につながります。

特に部品と密着するポケット形状の場合やトレイを繰り返し使う工程では、削れカスなどトレイ由来の異物が製品不良に直結します。

材質選定で防げる「トレイ由来の異物」とは?

お客様の部品特性と工程条件に応じて、異物が出にくい材質の選定は異なります。

| 材質 | 特長 | 異物対策の適性 |

|---|---|---|

| GーPET(透明) | 表面が滑らかで摩耗に強く、帯電しにくい | 削れカス防止・ホコリ吸着抑制に有効 |

| 導電PS(黒) | 静電気を抑える導電性、汎用性高 | 静電気由来の異物を防止 |

| 厚物PP | 耐衝撃・高温対応、成形条件によっては摩耗が課題 | 特定用途向き、加工法に注意 |

また、摩耗試験や洗浄耐性データをベースにして「繰り返し使用時の異物発生レベル」を評価し、必要に応じて材質の変更・トレイと部品の接触箇所の見直しなども提案しています。