technology 解決できる課題

スッと取り出せるトレイが作業効率と品質を変える ブロッキング対策で得られる3つのメリット

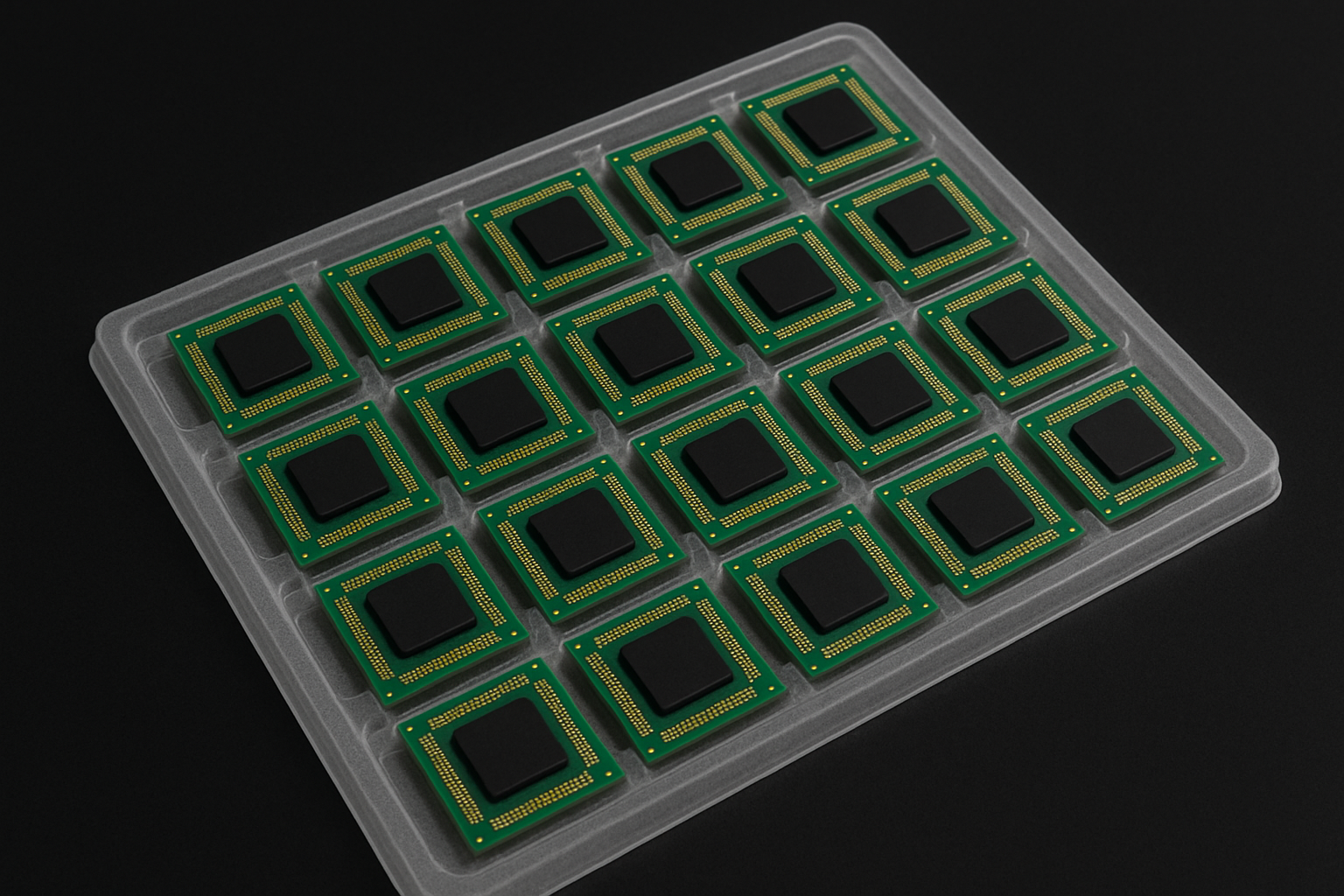

製品搬送やライン供給で使われる真空成形トレイ。

一枚一枚をスムーズに取り出せることは「当たり前」に思えるかもしれません。

しかし現場では、「重ねたトレイがくっついて離れない」「作業者が力をかけないと剥がせない」という声が出てくることがあります。

これは「ブロッキング」と呼ばれる現象で、トレイ同士が密着して作業効率や製品供給の安定性に大きな影響を与える問題です。

「はがれないトレイ」がもたらす3つの負担

①作業効率が低下する

トレイを1枚ずつ分けるのに手間と力がかかり、1ロットあたり数分のロスが生じます。特に力の弱い作業者や女性従業員にとっては物理的負担が大きく、ヒヤリハットの原因にも。

②包装形態が安定しない

ブロッキングによってトレイの密着が強すぎると包装の際に意図しない隙間ができたり、真っ直ぐにネスティングされていないことによって想定数量が入らないなど荷姿が不安定になります。

③自動化ラインが止まる

自動化ロボットに投入しようとしているトレイが剥がれなければ、1工程まるごとストップ。

「1枚ずつ取れる」という基本機能が失われることで、段取り替え・人手・停止時間といったムダなコストが発生します。

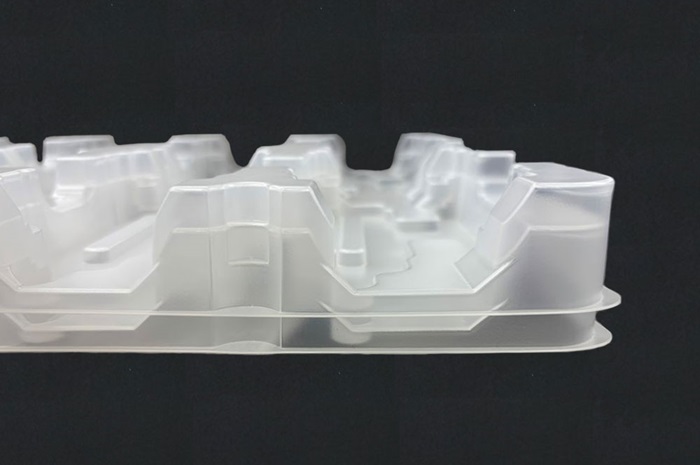

▲ネスティング時にこれ以上深くはまらない構造設計に

ブロッキング対策/離れやすい=扱いやすい、だから現場が動く

真空成形トレイを設計する際は「スッと取れる」を前提としたブロッキング抑制設計が欠かせません。

- 空気の逃げ道をつくる段差・スリット構造

- 接触面を点に抑える0°リブ・ノンスティック設計

- シリコン系帯電防止材以外での滑性・離形性の確保

これらにより使用時にストレスなく、ラインの安定稼働を支えるトレイ設計を実現します。

ブロッキング対策で得られる3つの成果

| 項目 | ベネフィット |

|---|---|

| 作業性 | トレイを剥がす負担がなくなり、作業時間が短縮&安全性向上 |

| 品質安定 | 包装サイズ・入数の安定で物流管理やクレーム対策に貢献 |

| ライン稼働 | ロボットへのトレイ供給が安定し、供給遅延やライン停止を防止 |

まとめ

「たった1つのトレイ設計」が、現場全体の作業効率・品質安定・ライン停止リスクにつながります。

ブロッキング対策は単なる形状の工夫ではなく、お客様の安心をつくる仕組みです。

現場目線で作業性まで考えた設計提案を行います。ぜひお気軽にご相談ください。