technology 解決できる課題

基板・半導体に致命傷を与える「シリコン汚染」を防ぐには?

製品仕様に応じた最適材質選定で品質トラブルを防ぐでは真空成形のシリコン有無による部品への影響をご紹介しました。

「基板や半導体の輸送後にショートや不具合が発生した」─こんな経験はありませんか?

近年の電子部品は微細化と高密度化が急速に進み、わずか数ミクロンの粒子でも電気特性を狂わせ、製品性能や品質を低下させるリスクがあります。その一例である「シリコン」について真空成形トレイ製造との関連性をみていきます。

シリコン有り・無し・フリー、これってどういう状態?

部品トレイの仕様書や包装材メーカーからの提案資料で「シリコンあり」「ノンシリコン」といった表記を見かけることはないですか?誤解を避けるために、よく使われる表現の整理をします。

| シリコン有り | 成形用のシート自体にシリコンが含まれている。離型剤として金型に塗布されているためシリコンそこから真空成形にシリコンが付着することもある。 |

|---|---|

| シリコン無し (ノンシリコン) |

成形用のシート自体にはシリコンが含まれない。シリコンを含んだシートを扱った機械を使用したり、工場内の浮遊物からシリコンが付着することもある。シリコンの混入リスクは排除できていない。 | シリコンフリー | 製造過程でシリコンを徹底的に排除している。材料はシリコン無し。今までシリコン有りのシートは未使用の機械で製造を行っている。通常の環境では空気中の浮遊物の中のシリコンを排除できないため、クリーンルーム内での製造を行っている。 |

シリコンを嫌う部品で特に注意すべきは「シリコン無し」と「シリコンフリー」の違いです。

材料や離型剤を変更するだけでは不十分で、生産設備や工場環境にシリコンが存在すれば空気中に飛散した粒子が最終的に部品へ付着する可能性があります。つまり「シリコンフリー」の部品トレイには、クリーンルームでの製造が必要です。

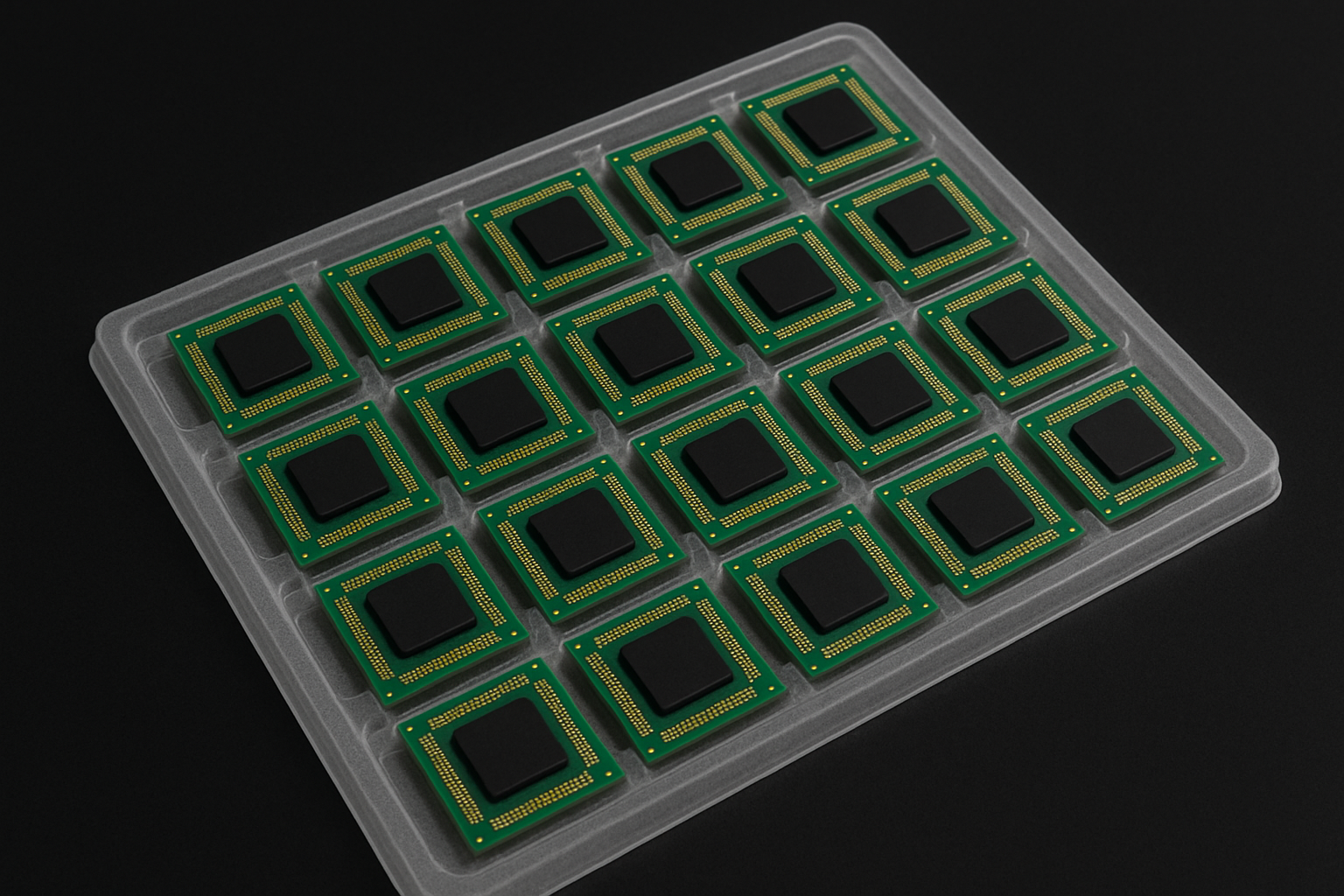

基板や半導体に求められるトレイとは

基板や半導体はシリコンに最も弱い部品群です。それらを安全に搬送するには「クリーンルームで製造されたシリコンフリーのトレイ」が不可欠です。10,000クラスのクリーンルームであれば、空気中のシリコン粒子やその他の微粒子を遮断して真空成形トレイを製造でき、最終的な部品への付着を防ぎます。

「材料・設備・環境」の3つがそろうことでシリコンを排除し、基板や半導体にも安心して使える搬送トレイの提供が可能になります。

- 不良リスクの削減:シリコン付着によるショートや通電不良を未然に防ぎ、歩留まりを改善。

- コスト削減効果:不良削減によるロス低減だけでなく、トラブル対応工数や再検査コストを削減。

- 将来対応の安心感:電子部品がさらに微細化する時代に向けて、規制強化や顧客要求に先手で対応可能。

単なる「トレイ選び」に見えるかもしれませんが、シリコン汚染という見えないリスクを排除することは、製品品質を守る重要な一要素となります。