technology 解決できる課題

輸出時の高温でトレイが変形!? 海上輸送で起きる見えないリスクとは

輸出包装の落とし穴 ― 赤道を越えるコンテナの高温環境

海外工場へ製品を輸送する際、海上コンテナの内部温度は想像以上に高温になります。特に赤道付近を通過する航路では、コンテナ内部が60〜70℃に達することも。

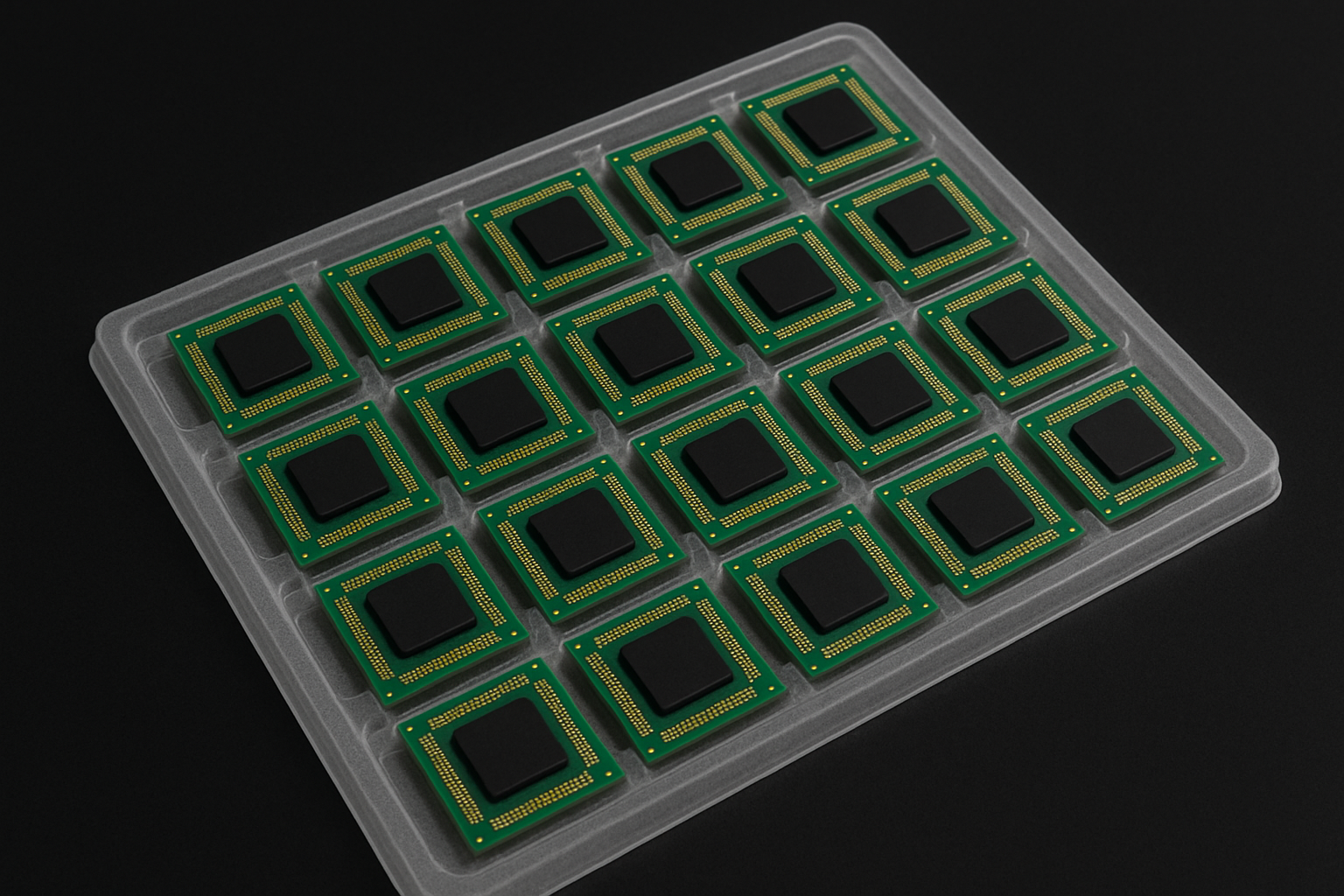

金属部品や樹脂部品を収納した真空成形トレイも、こうした高温環境下ではトレイの変形や反りが発生するケースがあります。

積載効率を最適化したつもりが、現地到着時にトレイが歪み、部品が安定して収まらないというトラブルに繋がることも少なくありません。

物流経路のグローバル化で増える「熱ストレス」リスク

近年、東南アジア・メキシコなど高温地域への輸出が増える中で、輸送距離・時間の長期化によりトレイが受ける熱ストレスも増大しています。

| 要因 | 内容 |

|---|---|

| 海上コンテナ内部温度 | 最大70℃前後まで上昇 |

| 積載期間 | 2〜3週間以上 |

| 振動・荷重との複合要因 | 高温+振動でトレイがへたる |

これらの環境条件により、トレイ設計段階で想定できない変形や反りが起こることが多くなっています。

品質トラブルの多くは「現地で発覚」する

現地でトレイを開封して初めて、「あれ?トレイが歪んでる…」という事例は少なくありません。

しかも、その時点では再輸送も再製作も困難。

「高温環境でも形状が安定したトレイを採用しておけば…」こうした声が増えているのが現状です。

部品用トレイの耐熱設計という選択肢

真空成形トレイの材料や形状を見直すことで、高温輸送時の変形リスクを抑えることが可能です。

たとえば、

- 耐熱グレード樹脂(PP、PETなど)の選定

- リブ構造や肉厚設計による反り防止

- 長期輸送試験での実証評価

これらの設計段階での工夫により、輸出物流の安定化を実現できます。

輸送環境まで見据えたトレイ選定が、信頼の第一歩

輸出包装における高温対策はもはや特殊ケースではありません。トレイの設計・材質選定から見直すことで現地での品質トラブルを未然に防ぎ、安定したサプライチェーンの構築につながります。