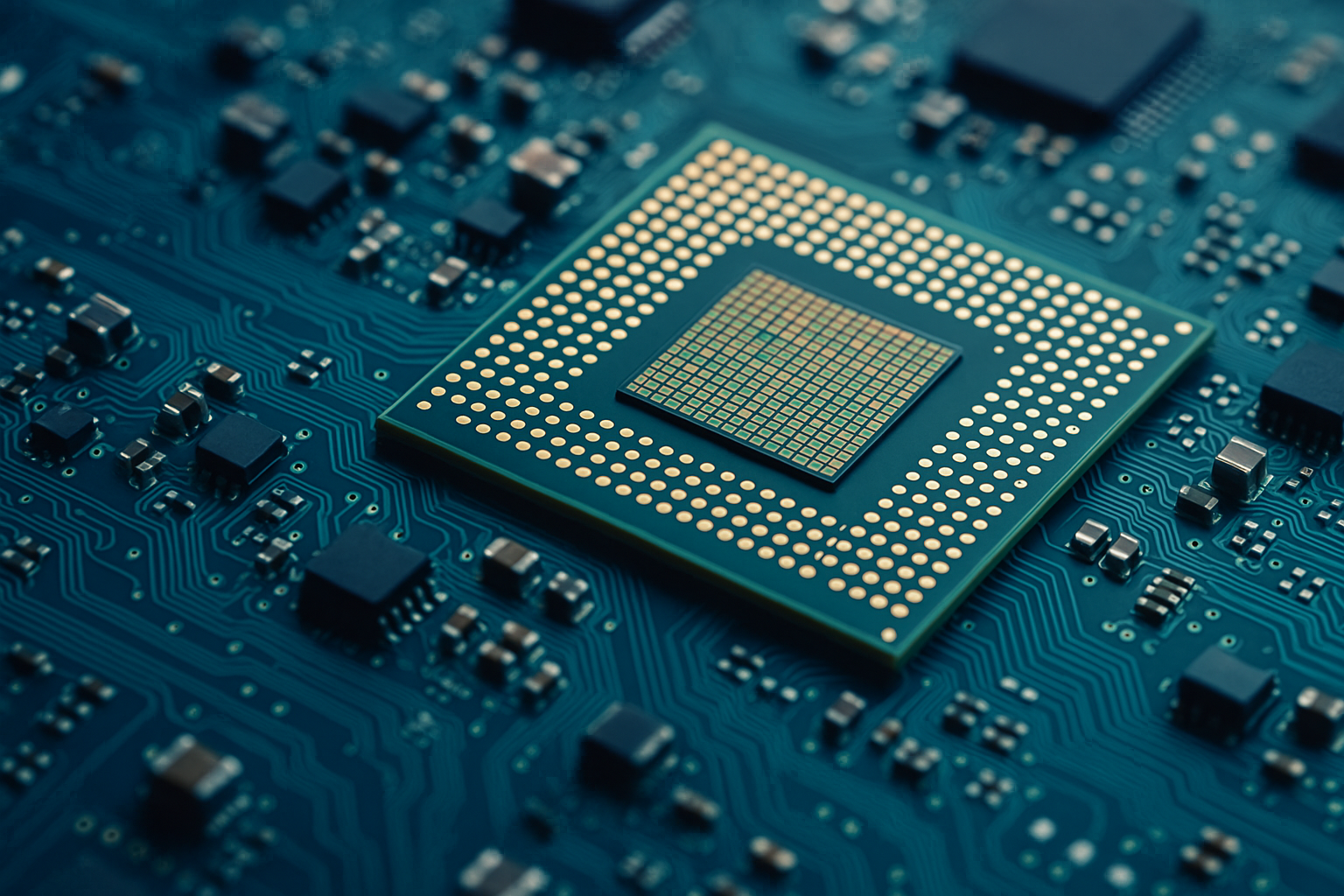

technology 解決できる課題

海外輸送でも変形しない真空成形トレイとは? 耐熱設計の考え方と材質選定のポイント

なぜ高温環境でトレイが変形するのか

前回の記事で触れたように、海上コンテナ輸送では内部温度が60〜70℃に達することがあります。

では、なぜ真空成形トレイがそのような環境で変形してしまうのでしょうか?

原因は材質の熱変形特性と形状設計にあります。

これらを正しく理解しないまま輸出包装用のトレイを選定すると、たとえ同じ材質でも使用条件によって大きな差が生じます。

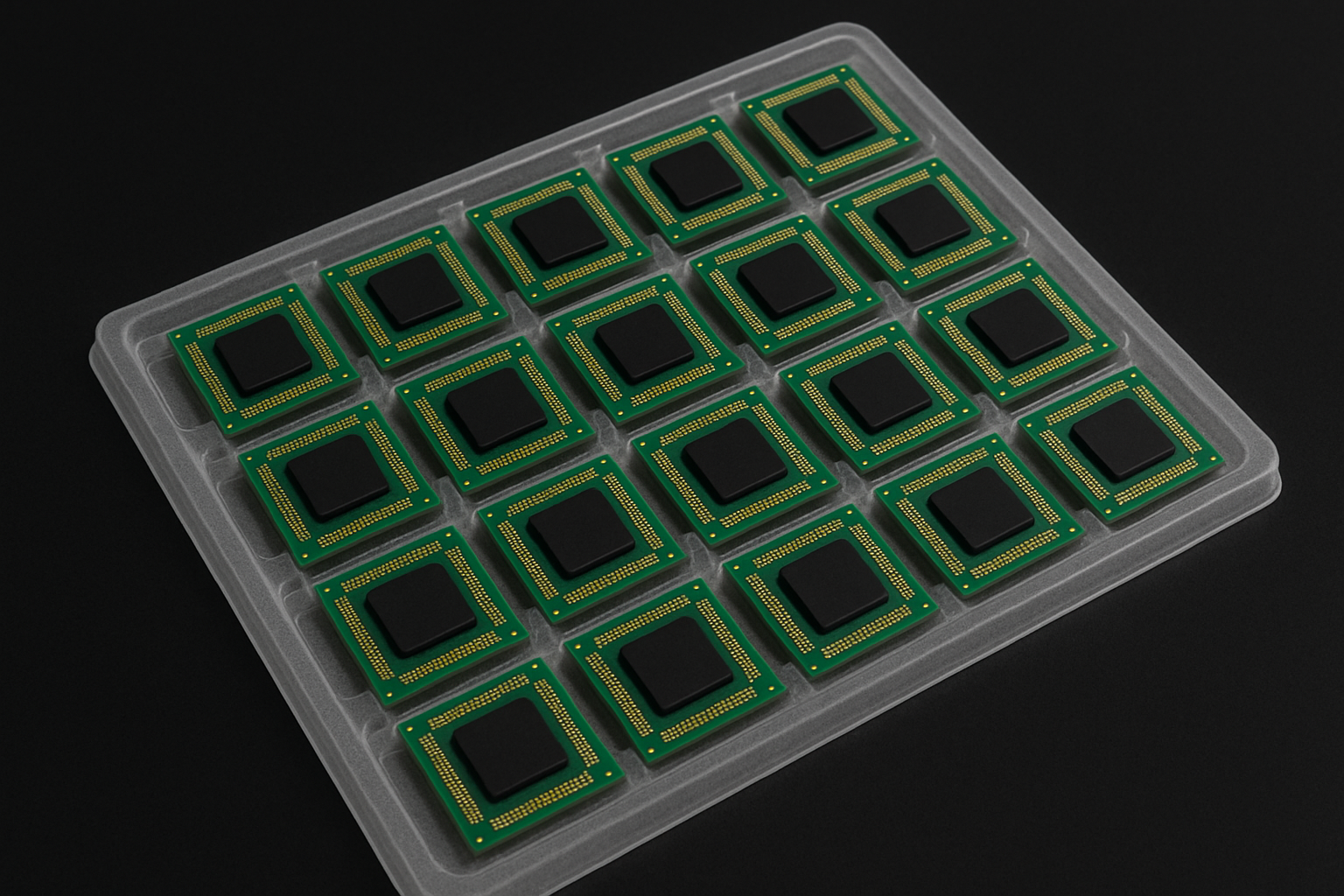

材質ごとの特性比較

真空成形トレイで一般的に使用される樹脂には、次のような種類があります。

| 材質 | 特徴 | 備考 |

|---|---|---|

| PS/ポリスチレン | 伸びが良く、成形性が良い | 高温環境では変形しやすい |

| PET/ポリエチレンテレフタレート | 透明性と低コスト | 高温環境では変形しやすい |

| PP/ポリプロピレン | 割れにくさ、耐薬品性 | 熱変形に強く輸出包装に適している |

| PC/ポリカーボネート | 耐熱性・耐衝撃性が良い | 耐熱温度が高く、成形性に難あり |

高温環境下では「変形温度」が大きな指標となります。特に、夏季の海上コンテナ輸送が想定される場合は、PPやPETなどの耐熱グレード樹脂を選定することが推奨されます。

※詳しい材質比較は真空成形トレイ選定ガイドブックをご覧ください。

設計段階でできる「変形しにくいトレイ構造」

材質の見直しに加え、形状設計による対策も効果的です。

| リブ構造 | 広い面積のたわみを防ぎ、剛性を確保 |

|---|---|

| 底面肉厚化 | 積載時の荷重変形を軽減 |

| スタッキング設計 | 高温での重ね積みでも圧縮変形を防止 |

| 局所補強 | 特に荷重が集中する箇所を重点補強 |

| 天面への段差構造 | トレイが外側に広がる変形を抑制+下フランジの強度UP |

これらは「成形しやすさ」や「コスト」とのバランスを見ながら設計することが重要です。

TSKでは、最小限の肉厚で最大の剛性を確保する設計を行っています。

現場環境を想定した高温高湿試験

設計段階でのシミュレーションだけでなく実際の輸送条件を再現した耐熱試験を行うことで、より具体的な検証が可能です。

評価方法の一例

- 恒温槽内での長時間加熱試験(60〜80℃)

- 積載状態での荷重保持試験

- コンテナ輸送環境試験(振動+熱)

これらの実証データをもとに設計を見直すことで、現地到着後のトラブルを防ぎます。

輸出環境を考慮した「耐熱トレイ設計」が標準に

輸出包装で求められるのは、現地でも変わらない品質です。

材質の選定・設計・実証評価というステップから、高温環境でも安定したトレイを実現することが海外輸送のリスクマネジメントにつながります。